别只知道 45 号钢调质:非标设计中的材料与热处理选用法则

在自动化设备设计中,我常遇到一种令人头疼的现象——“万物皆用 45 号钢”的思维懒惰。这并非说 45 号钢一无是处,但将其视为万金油,往往是项目走向失败的开端。 常见误区:45 号钢的局限性45 号钢确实是一种经济实惠的常用碳素结构钢,经过调质处理后能达到一定的强度和韧性,适用于一般非关键的结构件。然而,在以下场景中滥用 45 号钢,其短板会暴露无遗: 耐磨性不足: 轴、导柱、凸轮等受摩擦、冲击的运动部件,45 号钢即使表面淬火也难以长时间维持高硬度和耐磨性,导致快速磨损、精度下降,影响设备寿命和稳定性。 热处理变形: 尤其对于复杂形状或长细比大的零件,45 号钢进行整体淬火或调质处理时,内部应力释放不均,极易产生肉眼可见甚至影响装配精度的变形。在精密自动化设备中,这简直是灾难。 进阶选择:对症下药的材料学真正的工程师,会根据零件工况、精度要求和成本预算,精准选择材料。 钢材的选择 Cr12MoV (冷作模具钢): 当你需要高耐磨、高硬度、良好的淬透性和尺寸稳定性时,Cr12MoV 是不二之选。它广泛应用于冲压模具、剪切刀具、量具以及自动化设备中的高精度、长寿命耐磨零件(如定...

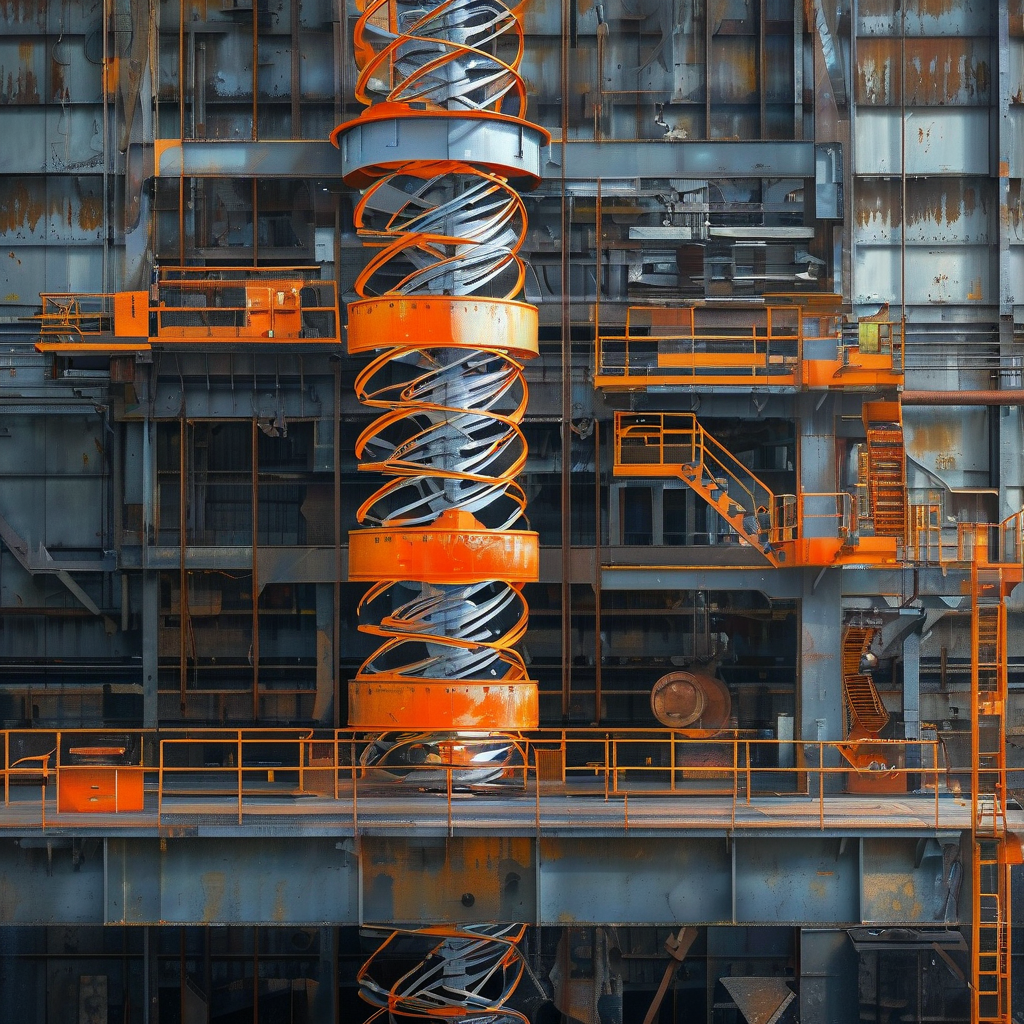

【案例】5吨重载升降:丝杆升降机与液压系统的抉择

一个非标重载升降机构的设计复盘,通常是对工程严谨性和可靠性的深度考量。本次复盘的案例是为客户设计一套能够精确同步提升 5 吨重物、行程 500mm,并要求在断电情况下能够自锁的升降系统。 技术选型:液压缸 vs. 螺旋升降机在项目初期,我们对两种主流的重载升降方案——液压缸和螺旋升降机——进行了详细的技术经济性对比。 液压缸方案优势: 成本较低: 初期采购成本相对螺旋升降机通常更低。 功率密度高: 在有限空间内能提供巨大推力。 劣势: 同步性挑战: 多个液压缸的精确同步是其核心难点。即使配备比例阀、流量控制阀和位移传感器组成闭环控制系统,也难以保证在负载变化和长时间运行下的高精度同步,特别是在非理想工况下,液压油的压缩性、密封件磨损都可能导致同步误差累积。 漏油风险: 密封件的老化、损坏或油液污染是液压系统常见的故障模式,尤其在重载和连续运行时,漏油不仅影响环境清洁,更可能导致升降不均甚至故障。 断电自锁复杂: 液压系统实现断电自锁需要额外的液压锁、电磁阀等元件,增加了系统的复杂性和潜在故障点。这些元件的可靠性直接影响整体安全性。 维护成本: 液压油的更换、滤芯维护、密封件...

拒绝重复劳动:机械工程师学 Python 到底有什么用?

作为一名在机械设计领域摸爬滚打了这些年,又一头扎进自动化与数字效率“泥潭”的老兵,我今天要给大家“安利”一个宝贝——Python。别急着划走,这绝不是让大家转行去做程序员,而是给你的机械专业技能,狠狠地加上一个强力杠杆! 机械工程师的“血汗”与“内卷”:你的时间都去哪儿了?咱们机械工程师,尤其是初入行的朋友,是不是对这些场景深有体会: 文件地狱:几十张甚至上百张图纸,从 SLDDRW(SolidWorks 工程图)导出 PDF,然后手动一张张重命名,或者转换格式?鼠标点到手抽筋,眼睛盯到发花,枯燥且容易出错。 BOM 统计:项目变更了,新的零件清单要核对、汇总、统计加工量、采购量?Excel 表格里翻来覆去,VLOOKUP 和筛选器用到飞起,稍不留神一个疏漏,整个生产计划就得受影响。 重复计算:一套产品系列,每次参数变动,都要重新计算尺寸、公差、强度?机械手册、公式表格、计算器,一个都不能少,效率低下。 这些工作,说实话,技术含量不高,却占据了我们宝贵的大量时间。它们耗尽了我们的精力,磨灭了我们对设计的激情,让我们不得不“内卷”在这些低效的重复劳动中。 那么,有没有一种方法,...

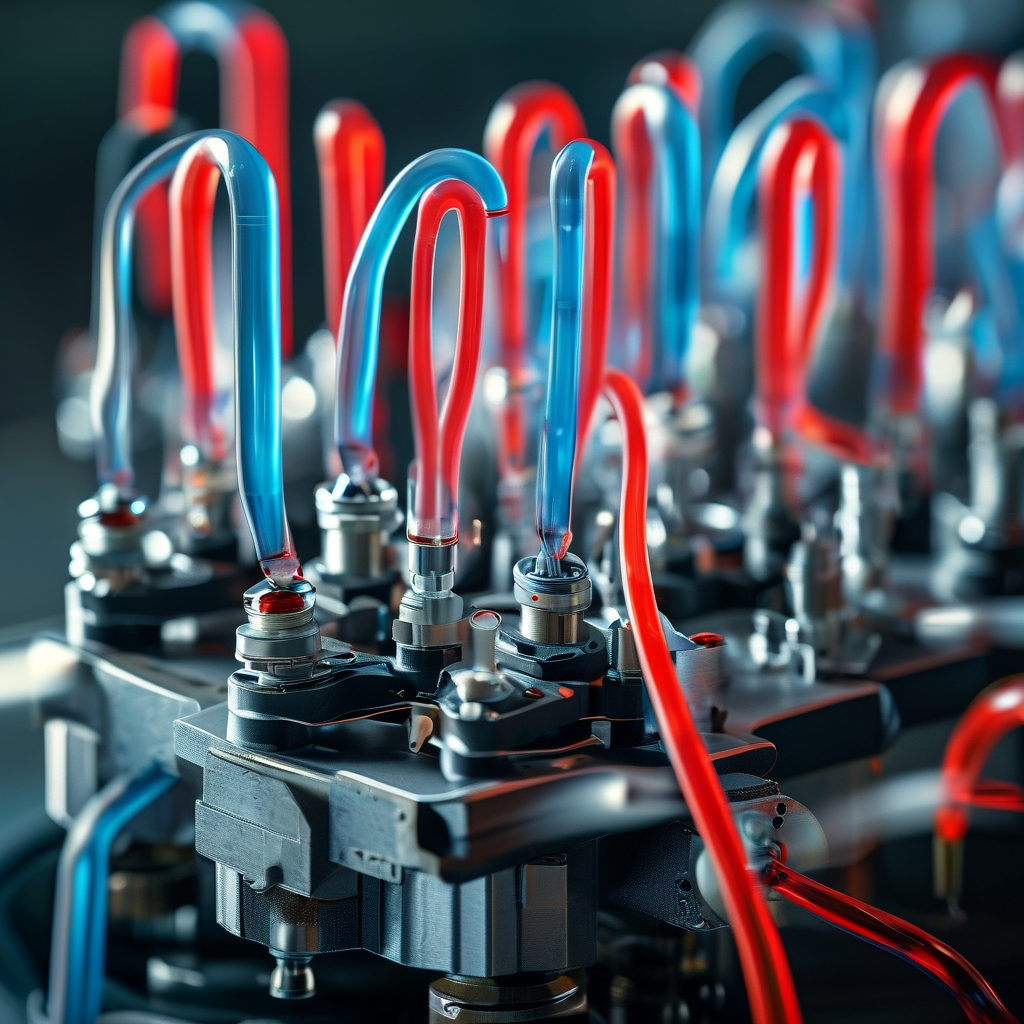

气动回路避坑:为什么你的气缸总是动作不稳?

在自动化设备的设计中,气动系统因其结构简单、响应迅速、易于维护等优点而被广泛采用。然而,许多初级工程师在设计气动回路时,常会遇到气缸动作发冲、爬行、甚至严重撞击的问题,这不仅影响设备性能和使用寿命,更可能带来安全隐患。本文将结合我多年的实战经验,深入剖析气动系统设计中的几个关键避坑点。 一、气缸速度控制的核心:进气节流与排气节流的抉择控制气缸速度通常通过调节进入或排出气缸的气流量来实现。这涉及到两种基本方法:进气节流和排气节流。理解它们的差异和适用场景,是确保气缸动作平稳的关键。 1. 进气节流 (Meter-in)原理: 节流阀安装在气缸的进气管路上,限制压缩空气进入气缸的速度。特点: 背压缺失: 气缸出气侧的气体可以自由排出,因此气缸在运动时缺少一个稳定的“气垫”支撑。 稳定性差: 当气缸负载较大、垂直安装或负载方向不定时,气缸很容易出现“失控”或“冲跑”现象,即在没有足够背压支撑的情况下,负载可能导致气缸速度突然加快,甚至出现爬行或跳动。 适用场景: 通常只适用于负载极轻、对速度控制精度要求不高,或者需要气缸自由摆动的情况。在精密自动化设备中,进气节流应用极少。 2. ...

非标自动化项目避坑指南:设计评审时的 50 个检查点

非标自动化设备设计,一项系统性且高度实践的工程。它不仅考验工程师的理论功底,更需要丰富的“血的教训”来沉淀出严谨的设计思维。以下是我作为一名资深非标工程师,在多年的摸爬滚打中总结出的核心设计CheckList,并选取其中最重要的14点进行详尽剖析。这不仅是设计指南,更是确保设备可靠性、可维护性和成本效益的基石。 非标自动化设计核心CheckList机械部分 气缸行程余量 电机选型与扭矩安全系数 线缆拖链、管路空间与弯曲半径 维修窗口、调整空间与易损件更换 干涉检查与运动仿真 材料选用与表面处理匹配性 公差配合、形位公差与装配工艺 设备刚性、振动分析与噪音控制 清洁度、防尘与环境适应性 电气与控制部分 传感器选型、安装与可调裕量 安全防护、人机工程与紧急停止 电气布线、气路水路走向与标识 系统级与效率部分 整体布局、工艺动线与节拍优化 BOM准确性与文档完整性 重点条目详解 (14 Points)1. 气缸行程余量 (Cylinder Stroke Margin)经验注解: 这是最基础却最容易被忽视的细节。理论行程 ≠ 实际有效行程。 考量因素: 机械加工误差、安装误差、...

谁说理工男不懂运营?我是如何在小红书打造机械 IP 的

在当今这个信息爆炸的时代,仅仅拥有过硬的技术已经不足以让你在众多优秀的工程师中脱颖而出。尤其是在机械设计和自动化领域,深耕技术是根本,但学会“让技术被看见”则成为了新的核心竞争力。我常说,我们这些“既能画图又能搞流量”的机械工程师,是传统行业向数字化转型过程中的关键角色。 为什么传统工程师更需要打造个人IP在我看来,为自己打造一个专业、有影响力的个人IP,对于身处传统行业的工程师而言,并非锦上添花,而是刚需。它直接关系到我们的职业发展和业务拓展。 1. 获客与业务拓展:突破传统B2B的壁垒传统工业领域的获客模式往往依赖于展会、熟人介绍或销售团队的“地推”。这种模式效率低下,成本高昂,且覆盖面有限。一个具有专业深度的工程师IP,能够: 建立信任背书: 当潜在客户通过你的内容了解到你对自动化方案的深刻理解,例如对伺服电机惯量匹配的精确计算、高精度视觉定位系统的配置选型(如Keyence IV系列与三菱FX5U PLC的集成),或是非标设备中Al 6061-T6与SUS 304材料的加工工艺对比,他们会认为你是一个真正的专家,而非简单的销售人员。这种信任,是任何销售话术都无法替代的。...

【案例】薄壁铝合金零件加工变形?我的工装夹具设计思路

加工薄壁铝合金腔体,一道看似简单的工序,却常让许多工程师头疼。最典型的莫过于:夹具一锁紧,工件立刻变形;切削完成后,夹具一松开,工件又回弹,最终尺寸公差超出范围。这背后,是材料特性、夹具设计、加工工艺之间复杂而微妙的平衡。仅仅依靠CAD画图能力,不足以解决这类实际痛点。 针对此类问题,我们必须深入理解薄壁件的变形机理及铝合金的低弹性模量特性。常规的刚性、高压夹紧方式,在这里只会适得其反。实践证明,采用真空吸盘柔性夹持方案,结合精密的6点定位原理与夹紧力精确控制,是行之有效且高效的解决方案。 方案核心:真空吸盘与6点定位真空吸盘设计考量要实现薄壁件的无应力夹持,真空吸盘是理想选择。其原理是通过大气压力将工件“吸附”在吸盘工作面上,提供均匀分布的夹紧力,避免了传统机械夹具对工件的局部高应力集中。 吸盘本体材料: 选用高强度、高刚性的铝合金(如7075或6061硬质氧化处理)或工具钢。工作面需经过精密研磨,确保极高的平面度(通常要求0.005mm以内),以保证与工件的紧密贴合。 密封结构: 关键在于密封。对于平面度较好的工件,可采用嵌入式硅胶密封圈。密封圈截面设计应考虑在真空作用下能...

为什么你的设计加工费这么贵?谈谈设计中的成本控制

许多初级机械设计师常有一个误区:认为设计工作止于“画出图纸”。他们专注于功能和外观,却鲜少深入思考图纸如何转化为实际零件,以及这个转化过程的成本。结果,提交的设计方案往往包含大量不必要的复杂性,导致制造成本飙升,甚至在加工环节寸步难行。 这种“只管画不管做”的设计理念,是企业利润的隐形杀手。作为一名资深工程师,我深知,为老板或客户省钱,将设计与制造紧密结合,才是设计师的核心竞争力。这不仅仅是技术细节,更是大局观和成本意识的体现——这正是 DFM(Design for Manufacturing,面向制造的设计)的核心价值。 DFM 常见误区与优化案例1. 公差滥用:H7 不应无处不在问题描述:新手设计师倾向于在非配合面、甚至纯粹的结构件上标记过高的公差要求,例如常见的 H7 或 IT6 等级。他们可能认为“公差越严谨越好”,或者只是简单地套用模板。 实际影响: 加工成本剧增: 严格的公差需要更高精度的机床、更长的加工时间、更精密的刀具,甚至需要多次加工和磨削。例如,将一个 Ø20 ±0.2mm 的孔改为 Ø20 H7(通常是 +0.021/0mm),加工成本可能翻数倍...

机械设计接单指南:如何给非标项目合理报价?

接手机械设计外包项目,报价是直接体现设计师价值与项目风险管理的关键环节。一个合理的报价不仅能保障自身收益,更是建立专业形象、筛选优质客户的首要防线。作为一名在非标自动化领域摸爬滚打多年、并尝试将AI工作流融入设计实践的工程师,我深知其中门道。 报价模型:策略与考量没有一成不变的报价公式,我们需要根据项目特性和客户需求灵活选择或组合策略。 1. 按工时计算 (Time-based Pricing)这种模式适用于项目初期需求模糊、或需要大量探索性研究的设计任务。 优点: 简单直接,理论上能覆盖所有投入的时间成本。对于客户而言,透明度较高,易于理解。 缺点: 客户难以预估总成本,可能产生不信任感。 惩罚效率:设计师效率越高,完成越快,总报价越低,这与我们的专业经验和技能价值相悖。 难以衡量附加值:未能体现设计师带来的专利、工艺优化或显著的生产效率提升。 应用场景: 概念设计阶段,需要多轮迭代和探讨。 技术咨询、可行性分析等非实体产品交付的服务。 项目范围极其不确定,需要分阶段报价。 实践建议: 设定一个清晰的每小时费率,该费率应涵盖你的经验、软件许可成本(如SolidWork...

机械工程师的未来:在 AI 时代如何避免成为“画图员”

毋庸置疑,纯粹的2D/3D绘图与简单的结构件设计,在未来几年内将是机械工程师群体中最容易被人工智能(AI)大规模替代的工作。这不是危言耸听,而是基于技术发展趋势和企业降本增效的必然选择。当AI模型能够学习海量设计范例、理解各种标准规范,并结合参数化、拓扑优化、生成式设计工具进行快速迭代时,传统意义上的“画图工程师”其核心价值将被极度稀释。 AI对传统机械设计岗位的冲击分析AI取代的不是机械设计本身,而是其中重复性高、逻辑明确、经验可量化的环节。具体体现在: 参数化与族库的智能化: 现有的CAD软件结合脚本(如SolidWorks API with Python)已经能实现高度参数化的设计。AI的介入将进一步提升,通过学习产品系列和客户需求,自动生成各种变体设计,甚至在约束条件下自动优化尺寸和材料。 拓扑优化与生成式设计普及: 如今工程师需要手动设置边界条件、载荷和材料属性,然后运行优化。未来AI将能更智能地理解设计意图,自动进行多目标拓扑优化,给出制造工艺可行的最优结构,显著缩短设计周期。 标准件与通用结构的自动化配置: 从紧固件选型、轴承配置到常用框架结构,AI可以...