告别键槽磨损:胀紧套(免键轴套)的设计应用

自动化设备中,传动连接件的可靠性是系统稳定运行的基石。然而,在诸多工业场景中,我们经常面临一个令人头疼的问题:设备频繁正反转时,平键连接极易发生“滚键”现象,轻则导致键槽和轴头磨损,重则直接报废昂贵的减速机输出轴或电机轴,带来巨大的停机损失和维护成本。这不仅仅是设计上的小疏漏,更是对传统连接方式在严苛工况下局限性的深刻警示。 面对此类高动态、高可靠性要求的应用,我们必须跳出传统思维,采纳更先进、更稳健的连接方案。胀紧套 (Locking Assembly) 便是其中一种卓越的替代品,它以其独特的摩擦传动原理,彻底解决了平键连接的固有缺陷。 胀紧套:摩擦传动的可靠之选胀紧套的核心优势在于其无键连接的特性。通过内外锥面螺栓的拧紧,将巨大的径向压力施加到轴和轮毂的接触面上,依靠纯粹的摩擦力来传递扭矩。这种均匀的应力分布避免了平键连接中键槽处的应力集中,从而有效防止了在频繁正反转或冲击载荷下的“滚键”和磨损。其优势显而易见: 高可靠性: 无键槽,无配合间隙,杜绝了磨损和冲击导致的失效。 高同心度: 安装后能确保轴与轮毂的完美同心,大幅减少振动。 安装与调整便捷: 无需精确的键槽对齐,可...

吸盘吸不住?真空发生器的流量与管径匹配计算

在自动化产线中,“掉件”往往是令人头疼的头号问题。尤其在真空抓取应用中,许多工程师,特别是经验尚浅者,常会陷入一个误区:以为只要真空度(例如显示为-80kPa)达到了要求,工件就一定能牢固吸附。然而,这种理解过于片面。一个可靠的真空抓取系统,远不止一个简单的压力值那么简单,它涉及到流量、管路设计、供气模式以及安全保障等多个层面的精细考量。 1. 流量(Flow Rate)的重要性:不仅要吸得住,更要吸得“稳”真空度(Pressure)代表的是静压,即最终能达到的负压水平。但对于实际工况,尤其是处理多孔材料(如纸板、某些未经致密的烧结件)或表面存在微小漏气(如铸件、注塑件表面飞边或微孔)的工件时,仅仅依靠静压是远远不够的。 此时,抽气流量(Flow Rate)变得至关重要。它衡量的是真空发生器或真空泵每分钟能抽走多少体积的空气。如果工件表面存在泄漏,真空系统需要有足够的流量来持续“补位”,抽走漏进来的空气,才能维持吸盘内部的有效真空。就好比一个水桶底部有个小洞,你不能只看桶里水的深度,还得看水龙头每分钟能补多少水。 实践建议: 在选型真空发生器或真空泵时,切勿只关注最终真空度。SM...

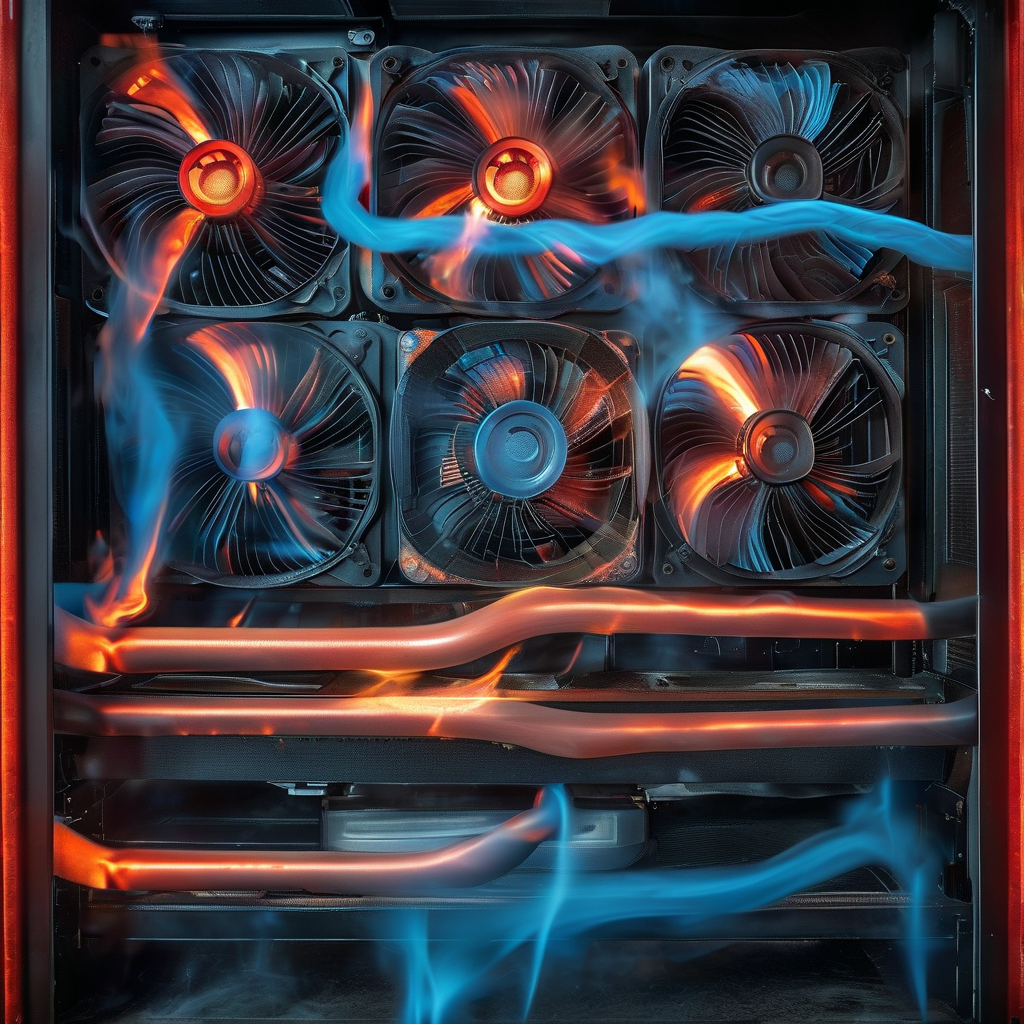

给变频器“开窗”:电控柜散热的机械流体分析

作为一名经验丰富的资深自动化工程师,我经常看到机械设计师在绘制电柜图纸时,对内部元器件的温升问题关注不足。这并非能力问题,而是专业侧重点的差异。然而,热管理在电柜设计中至关重要,它直接关系到电气设备的寿命、稳定性和整机运行可靠性。一台反复报过热故障的设备,哪怕机械结构再完美,也无法通过终验收。 我们来深入探讨几个关键的电柜热设计原则。 热空气管理:自然对流与对角线布局热空气上升、冷空气下降,这是最基本的物理原理。在电柜内部,元器件发热导致周围空气受热膨胀、密度降低,自然向上流动。因此,最有效的自然对流散热方案,是在电柜底部设置进风口,顶部设置出风口。 更进一步,为了确保气流能覆盖到柜内大部分区域,我们应采用对角线布局:在柜体一侧的底部设置进风口,在对侧的顶部设置出风口。这种布局能最大化气流在柜内的行程,有效带走热量。同时,要确保柜内元器件布局不要完全阻碍气流通道,例如在进出风口之间避免设置大面积的实心隔板。对于发热量大的元器件,应尽量放置在气流路径上。 滤网选型:防护等级与散热效率的平衡工业现场环境复杂,防尘、防溅水是电柜的基本要求,所以IP54防护等级是常见选择。然而,高防护等...

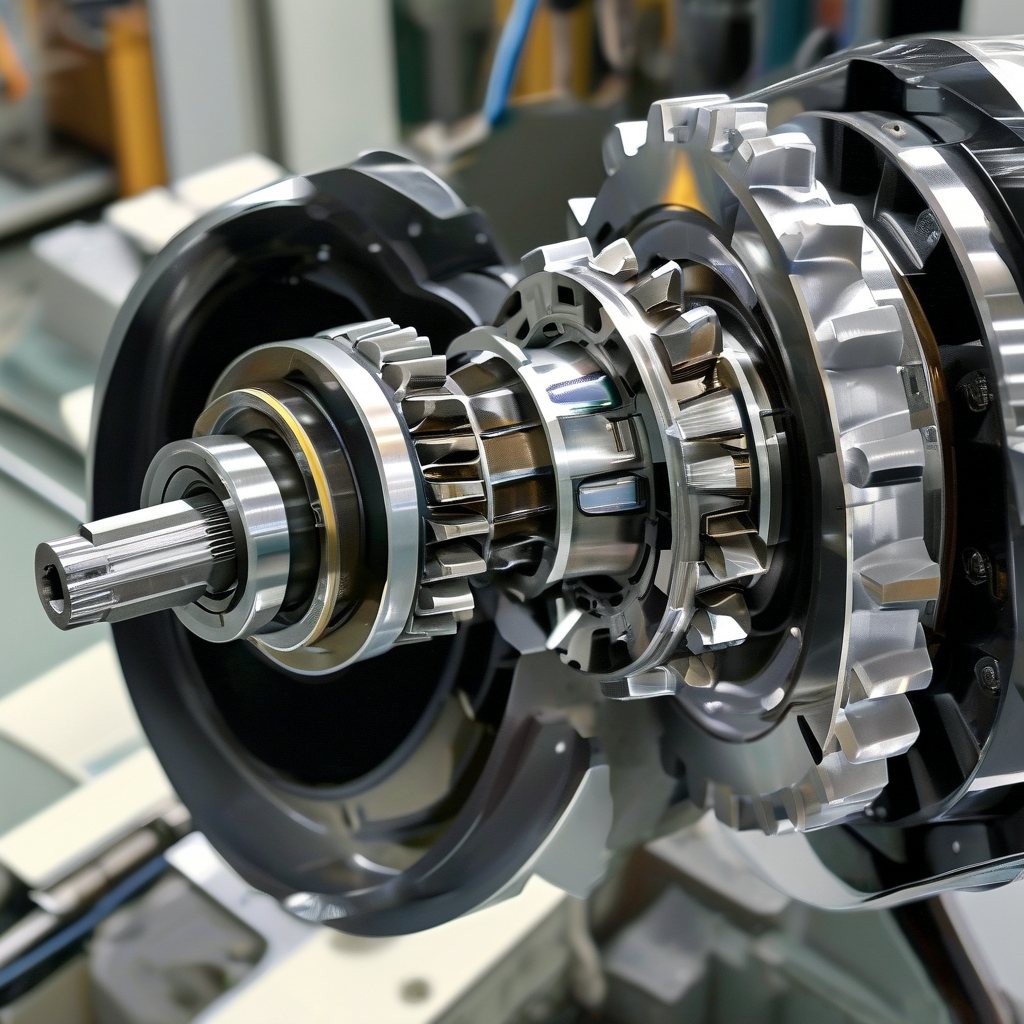

谐波减速机 vs RV 减速机:关节模组的选型生死局

精密减速机,作为自动化设备的核心传动部件,其选型直接决定了设备的性能上限与长期可靠性。面对谐波(Harmonic Drive)与摆线针轮(Cycloidal)两大主流精密减速技术,表面参数对比往往流于形式,深入理解其结构原理、失效模式及工程实践细节,才是高级工程师的必修课。 结构原理:柔轮变形 vs 摆线针轮谐波减速机:柔轮变形与多齿啮合谐波减速机,核心在于其独特的柔性齿轮(Flexspline)变形原理。它由三大基本部件构成: 波发生器(Wave Generator):一个椭圆形凸轮,内部通常有柔性轴承,是驱动柔轮变形的源头。 柔轮(Flexspline):薄壁筒形金属件,开口端加工有外齿。在波发生器作用下,其椭圆长轴方向的齿与刚轮啮合。 刚轮(Circular Spline):内部加工有内齿的刚性环形件,比柔轮多出若干齿(通常为2齿)。 工作时,波发生器旋转,迫使柔轮变形,使其长轴方向的齿与刚轮内齿啮合,短轴方向则脱开。由于柔轮与刚轮齿数差异,当波发生器旋转一周,柔轮相对刚轮会产生一个很小的角位移,从而实现极高的减速比。其优势在于结构紧凑、传动平稳、高精度。 摆线针轮减速...

机械外包神器:用 n8n 自动管理 50 家供应商报价

作为机械设计工程师,我们的核心价值在于创造和优化物理世界的解决方案,而不是淹没在重复的、低价值的商务流程中。一个典型的痛点就是外协加工询价:一份图纸发给十家供应商,收回十份格式迥异的报价单——Excel、PDF,甚至直接写在邮件正文里。手动整理对比,不仅耗时,还极易出错。这种“伪工作”蚕食了我们宝贵的设计时间。 今天,我将分享一个工程师的“极客”解决方案:利用低代码自动化平台 n8n 搭建一个全自动的询价-比价-决策系统,将工程师从繁琐的表格中解放出来。 核心思路:用API和逻辑流重构询价流程我们的目标是建立一个无人值守的管道(Pipeline),自动处理从接收报价到初步决策的全过程。n8n 就像是这个系统的数字底盘,通过其可视化的节点,我们可以将邮件、AI、数据库等服务像搭乐高一样连接起来。 整个工作流(Workflow)分为四个关键阶段: 自动触发 (Trigger): 监控特定邮箱,一旦收到供应商的报价邮件,流程自动启动。 信息提取 (Extraction): 调用大语言模型(LLM),像一个不知疲倦的实习生,阅读邮件和附件,并提取关键信息。 数据聚合 (Aggregat...

自动锁螺丝机的设计难点:卡料、滑牙与浮锁

非标自动化项目中,自动锁螺丝站点的设计可谓是老生常谈,但真正能做到长期稳定运行的却不多。最近复盘一个项目,核心瓶颈依旧是那几个经典难题。本文不谈基础,只剖析那些决定设备稼动率(OEE)的关键细节。 ## 供料稳定性:振动盘的“二次筛选”是关键螺丝供料90%的项目会选用振动盘,成本和效率的平衡点。但最大的挑战在于螺丝姿态的筛选,特别是头部较重、杆部长短接近直径的螺丝,极易出现“倒栽葱”的情况。 传统振动盘轨道末端的筛选机构,通常依赖机械结构(如异形槽、挡块)利用螺丝重心进行一次筛选。但这套机制的鲁棒性很差,受来料尺寸公差、振盘频率变化影响很大。我们的方案是在取料点前增加“二次筛选”工序。 机械初筛: 保留传统的重心筛选结构,剔除约80%的异常姿态螺丝。 光纤精筛: 在直线轨道末端、电批吸取点前约10mm处,安装一对Keyence对射式光纤传感器(FU系列)。利用螺丝头和螺杆的直径差异,精确识别螺丝姿态。当传感器检测到螺杆而非螺丝头时,PLC会控制一个小型气缸(如SMC CJ2系列)瞬间吹气,将姿态错误的螺丝吹回振盘,实现闭环控制。 这个简单的“吹气”动作,将供料稳定性从98%提...

机器人末端(EOAT)的气路集成:拒绝“蜘蛛网”

在机器人末端执行器(EOAT)的设计中,气路布局是决定系统可靠性与维护性的关键一环,却往往被忽视。特别是当机器人第6轴(J6)需要频繁或大角度旋转时,气管的缠绕、干涉与磨损问题会显著增加设备故障率,导致非计划停机。追求极致整洁与轻量化的气路设计,不仅是美学要求,更是对系统长期稳定运行的承诺。 核心痛点:J6轴的“管线之灾”传统的气路布局通常将电磁阀和真空发生器置于机器人本体或外部阀岛,通过数根长气管连接至末端夹具。当J6轴旋转时,这些气管会像麻花一样扭曲,应力集中点反复弯折,最终导致材料疲劳、破损漏气。即使使用外部管线包(Dress Pack),也只能缓解而无法根除问题。 方案一:汇流板集成——从源头简化解决管线冗杂的根本手段,是将气动元件尽可能地向执行端迁移。通过设计一块定制化的汇流板(Manifold),将微型电磁阀、真空发生器(如SMC的ZK2系列)直接集成在EOAT的基座上。 优势: 管路最短化: 从机器人本体到EOAT只需一根主气源管和一根电源/信号线。J6轴的运动自由度被彻底解放。 响应速度提升: 真空发生器紧邻吸盘,真空腔容积降至最低,抽气和破真空的响...

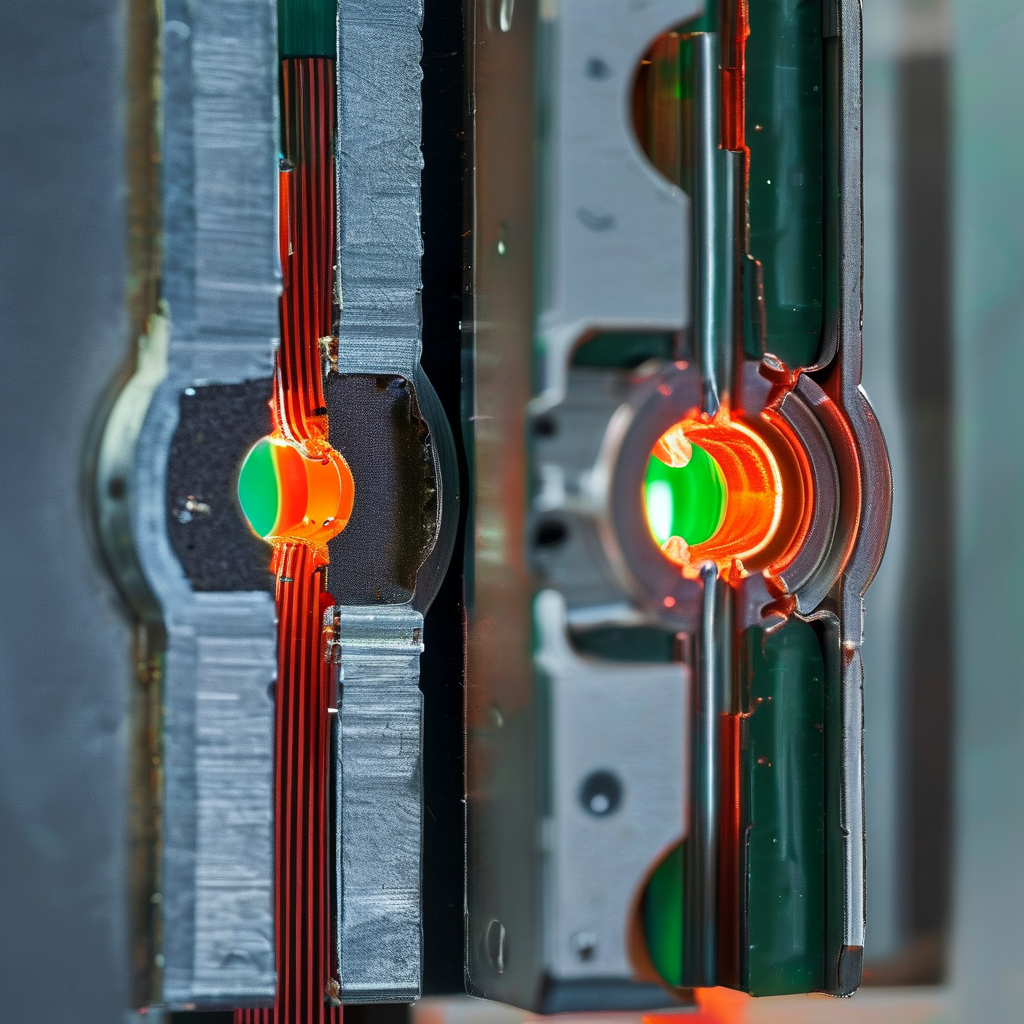

埋入还是非埋入?电感式传感器的安装开孔避坑

电感式传感器(俗称接近开关),在自动化产线中如同我们的“眼睛”,数量众多且至关重要。然而,看似简单的安装,其背后却隐藏着大量机械设计与电气工程师常常忽略的细节。作为一名深耕非标自动化多年的老兵,我深知这些“手册里的小字”往往是决定设备能否长期稳定运行的关键。今天,我们就来深入剖析电感式传感器的机械安装细节,避免那些新手常犯,老手也可能“翻车”的错误。 1. 齐平(Shielded)与非齐平(Unshielded)的磁场分布差异这是电感式传感器安装的“第一课”,也是最容易被忽视的一点。其核心区别在于传感器内部线圈是否被铁氧体或其他导磁材料屏蔽。 齐平式传感器 (Shielded/埋入式) 结构特点: 传感器的感应线圈周围被一圈铁氧体或金属壳体包裹,只留下前端面用于感应。 磁场分布: 磁场能量被集中并约束在传感器前端面,形成一个相对窄而深的检测区域。 安装优势: 允许将传感器本体“齐平”地埋入金属安装板中,其侧面或周围的金属不会对其检测性能产生显著影响。这在空间受限或需要保护传感器本体不被碰撞的场合非常有利。 检测距离 (Sn): 由于磁场被约束,同等尺寸下,齐平式传感器的...

步进电机低速抖动?机械阻尼与细分设置的配合

步进电机作为自动化设备中的“劳模”,以其精确的位置控制和开放环操作的便利性,广泛应用于各种场景。然而,每位资深的自动化工程师都曾被步进电机那烦人的“嗡嗡”声或剧烈震动所困扰——这便是我们常说的共振。理解并解决步进电机的共振问题,不仅是提高设备可靠性的关键,更是衡量工程师实战经验深度的试金石。 1. 共振的机械原理与频率区间要解决问题,首先要洞悉其本质。步进电机的工作原理决定了其固有的振动特性。它通过离散的电脉冲驱动转子进行步进运动,每次步进都会产生一个瞬时力矩。当这个步进频率(或其谐波)与整个机械系统的固有频率重合或接近时,就会发生共振。 想象一下一个简单的弹簧-质量系统:给它一个特定的初始力,它会以固有的频率震荡。如果持续以这个频率施加外部扰动,震荡的幅度就会越来越大。步进电机驱动的机械系统,包括电机转子、联轴器、丝杆、导轨、负载,共同构成了一个复杂的弹簧-质量系统。 共振的典型表现: 噪音急剧增大: 尤其是低中速区间,常伴有尖锐的啸叫声或明显的机械敲击声。 振动剧烈: 整个设备平台、电机本体、甚至连接的结构件都会出现肉眼可见的抖动。 失步: 严重共振会导致电机在振动中失去同...

Excel 算累了?用 Python 做蒙特卡洛公差分析

在设计评审会上,一个常见的场景是:为了保证最终装配精度,工程师在图纸上标注了极其严苛的公差,比如 +/-0.02mm。为什么?因为他们使用了最传统、最保险的极值法(Worst Case)进行公差分析。这种方法假设所有零件都同时处于最大或最小的尺寸极限,虽然能100%保证装配成功,但在现实世界中,这种极端情况发生的概率微乎其微。我们却为此付出了高昂的代价:精密的CNC加工、昂贵的检测设备,以及因无法达标而产生的废品。 这种思维方式,是设计上的“懒惰”,更是成本控制上的灾难。作为懂代码的机械工程师,我们必须用数据思维对这种传统模式进行一次“降维打击”。 抛弃极值法,拥抱概率统计核心问题在于,机械加工的零件尺寸并非一个固定值,而是在标称值附近呈现一种统计分布,最常见的就是正态分布(Normal Distribution)。公差范围,本质上是这个分布的边界。例如,一个成熟的加工过程可以保证 99.73% 的零件尺寸落在 ±3σ (Sigma) 的范围内。 既然单个零件的尺寸是随机的,那么多个零件装配后的总尺寸,也必然是一个随机变量。我们要做的,不是计算那个几乎不可能发生的极值,而是计算总...