机械工程师转型项目经理:从技术到管理的跨越

从CAD图纸前抬起头,第一次以项目经理的身份审视整个自动化产线项目时,我意识到,过去十年画过的每一根线条、拧过的每一颗螺丝,都在为这一刻铺路。从机械工程师到项目经理的转型,并非转行,而是将技术深度转化为管理广度的战略升级。 一、机械工程师的“隐性”项目管理资产技术背景出身的项目经理,其核心优势在于对项目“物理实体”和“技术风险”的深刻理解,这远非纯管理背景者可比。 对风险的精准把控:源于DFMEA的思维惯性优秀的机械设计,本质是一场与失效模式的持续斗争。我们习惯在概念阶段就进行失效模式与影响分析(DFMEA)。这种思维直接迁移到项目管理中: 技术风险识别: 能预判“采用新型伺服压机可能存在的调试延时”、“非标视觉定位方案的潜在不稳定周期”。 供应链风险量化: 清楚知道“某品牌特殊规格直线模组交期长达12周”意味着什么,并能提前规划备选方案或调整设计。 制造风险预防: 了解“深孔加工易偏”、“薄壁件焊接变形”等工艺难点,能在设计评审和计划阶段就预留应对时间与预算。 对进度的可靠预估:基于“工艺节拍”的拆解能力自动化设备设计核心是“节拍计算”。我们将总目标(如60UPH)拆解...

行业标准更新:GB/T 13384 与机械设计规范的变动

对于机械设计师而言,标准是图纸的语言,更是设计的“法律”。近期,GB/T 1184-2020《形状和位置公差 未注公差值》 替代了1996版正式实施。这一基础标准的更新,看似细微,实则对设计成本、制造质量和团队协作产生了深远影响。本文将聚焦其核心变动,并剖析其背后的工程逻辑。 核心变动解读:从“宽松”到“精准”本次修订最关键的调整在于未注几何公差的默认精度等级。 **旧版 (GB/T 1184-1996)**:默认推荐等级较为宽松。例如,对于常规机械零件,直线度和平面度的未注公差常采用“H”级(中等精度)。这在过去普遍加工水平下,是成本与性能的折中。 新版 (GB/T 1184-2020):显著收紧了默认要求。在标准正文中,明确建议将“K”级作为未注几何公差的首选等级。从“H”到“K”,公差值大约收紧了1.5到2倍。 举例说明:对于一个长度为100mm的零件表面,其未注平面度公差(按旧版H级)约为0.3mm。而按新版首选K级,则变为约0.2mm。这意味着,图纸上同一个没有标注几何公差的面,在2020版标准语境下,被默认为要求更高。 对实际设计工作...

自由机械设计师必看:税收、发票与合规经营指南

将设计工作外包,是许多公司为聚焦核心、降低成本或获取特定技术能力的常见策略。然而,外包绝非“甩手掌柜”,其本质是高风险的技术采购与项目管理。一个成功的项目,始于对风险的清醒认知,并贯穿于严谨的流程控制。本文将结合工程实践,剖析关键风险与管控要点。 一、外包的三大常见风险:工程师视角 知识产权泄露:这是最致命的威胁。外包方可能将你的核心机构设计、算法逻辑或工艺诀窍用于其他项目,甚至泄露给竞争对手。风险不仅在于图纸本身,更在于设计背后的“设计思想”和“失效数据库”。 无限期修改与范围蔓延:这是最常见的成本黑洞。根源往往是初始需求模糊,例如“设备要稳定”这类定性描述,导致后期“这里感觉不够牢靠”、“那里速度再快一点”等主观修改要求层出不穷,项目预算和时间完全失控。 设计质量不达标:这是最直接的技术失败。表现为机构卡顿、精度漂移、寿命不达标。原因可能来自外包团队经验不足,也可能源于其为了控制成本而偷工减料(例如,将你指定的SUS 304换成普通碳钢,或使用未标注品牌的低品质直线导轨)。 二、核心防御武器:撰写明确的《技术规格书》一份优秀的SOW是项目的“宪法”,必须用工程师的语言,将模...

机械设计外包的“坑”:如何写一份完美的规格书?

将设计工作外包,是许多公司为聚焦核心、降低成本或获取特定技术能力的常见策略。然而,外包绝非“甩手掌柜”,其本质是高风险的技术采购与项目管理。一个成功的项目,始于对风险的清醒认知,并贯穿于严谨的流程控制。本文将结合工程实践,剖析关键风险与管控要点。 一、外包的三大常见风险:工程师视角 知识产权泄露:这是最致命的威胁。外包方可能将你的核心机构设计、算法逻辑或工艺诀窍用于其他项目,甚至泄露给竞争对手。风险不仅在于图纸本身,更在于设计背后的“设计思想”和“失效数据库”。 无限期修改与范围蔓延:这是最常见的成本黑洞。根源往往是初始需求模糊,例如“设备要稳定”这类定性描述,导致后期“这里感觉不够牢靠”、“那里速度再快一点”等主观修改要求层出不穷,项目预算和时间完全失控。 设计质量不达标:这是最直接的技术失败。表现为机构卡顿、精度漂移、寿命不达标。原因可能来自外包团队经验不足,也可能源于其为了控制成本而偷工减料(例如,将你指定的SUS 304换成普通碳钢,或使用未标注品牌的低品质直线导轨)。 二、核心防御武器:撰写明确的《技术规格书》一份优秀的SOW是项目的“宪法”,必须用工程师的语言,将模...

工业数字孪生:对非标自动化企业的投资回报率分析

在非标自动化领域,项目交付的“最后一公里”往往是现场调试。传统模式下,机械、电气、软件团队在现场“联调”,问题频发,周期漫长,成本高昂。数字孪生正成为破解这一痛点的关键技术。它并非一个炫酷的概念,而是一套从虚拟验证到物理执行的工程闭环方法论。 1. 虚拟调试与预测性维护:从“救火”到“防火”数字孪生的核心价值,首先体现在虚拟调试。它要求我们在设计阶段就建立一个与物理设备1:1的高保真虚拟模型,这个模型不仅包含几何装配体,更集成了运动学、动力学、PLC控制逻辑乃至机器人程序。 调试前移,风险归零:在电脑中,你可以模拟整个生产节拍。机械干涉?气缸时序冲突?伺服轴超程?这些问题在虚拟环境中暴露无遗。我曾主导一个精密插装项目,通过虚拟调试提前发现了某处直线模组SLT-040在极限位置与框架存在0.5mm潜在干涉,避免了现场修改机架的巨额成本和工期延误。 预测性维护的数据基石:真正的预测性维护不是简单的时间计划,而是基于状态的维护。数字孪生通过与PLC、传感器实时数据交互,可以监控关键部件的“健康指标”。例如,通过分析伺服电机电流波形和滚珠丝杠的反向间隙在虚拟模型中的变化趋势,可以预测其...

机械人才断层:资深工程师的知识如何传承?

在机械设计领域,我们常听到一个说法:“图纸上差一条线,车间里忙翻天。”这背后折射出的,正是机械行业知识传承的核心困境——隐性经验与显性标准之间的巨大鸿沟。作为一名常年与图纸、车间和调试现场打交道的老兵,我深切体会到,人才培养的瓶颈,往往不在于知识的广度,而在于那些“只可意会”的实战经验的沉淀与传递。 一、为何“老师傅”的经验是一座孤岛?“老师傅”的宝贵经验难以传承,根源在于其高度场景化、非标准化和直觉化的特性。 场景绑定: 经验往往与特定设备、特定材料甚至特定批次相关。例如,老师傅知道用某品牌伺服电机配某型号减速机时,启动扭矩要预留多少余量,但这背后是无数次抖动、过载报警换来的“感觉”。这种知识脱离具体场景,价值便大打折扣。 非标表述: 经验常以模糊的语言存在。“这个结构有点‘软’”、“那个气缸动作‘不干脆’”。什么是“软”?可能是刚性不足导致振动频率在某个区间,也可能是导轨预压没调好。缺乏量化数据(如固有频率值、加速度曲线)支撑,经验就无法被精确复现和验证。 直觉与“肌肉记忆”: 许多调试技巧,如凭声音判断轴承状态、手感判断装配松紧,是长期实践形成的条件反射。这类似于老中医的...

高速振动设备防松:双螺母、垫片与化学锁固

高频振动环境是机械连接的“噩梦”,螺栓松动导致的失效往往引发灾难性后果。作为一名长期与振动打交道的工程师,我处理过从精密半导体设备到大型风机的各类防松难题。本文将系统剖析几种核心防松技术的原理与实战考量。 1. 机械防松:结构对抗振动的硬核方案机械防松的本质是通过附加的机械结构,在振动冲击下产生与松动方向相反的力或干涉。 双螺母(叠装螺母):这是最经典但常被误解的方案。关键不在于“拧两个”,而在于正确的预紧顺序。标准做法是先拧紧下螺母(主螺母)至规定扭矩,再用手固定住下螺母,将上螺母(锁紧螺母)拧紧与之贴合。其原理是使两个螺母间的螺栓螺纹段产生轴向拉力,同时在螺母接触面间产生巨大的摩擦力矩。但它的弱点在于对轴向振动敏感,且增加了重量与空间。 开口销与槽形螺母:这是防松的“物理锁死”方案,可靠性极高,常用于关键承力部位(如连杆螺栓)。但它的应用条件苛刻:需要螺栓有径向穿孔、螺母有开槽,且装配后几乎不可调节,拆卸也较麻烦。在需要频繁维护的设备上不适用。 齿形垫片(带内/外齿):这是我个人在自动化设备上高频使用的方案。其原理是通过垫片内齿咬入螺栓头下表面,外齿咬入连接件表面...

焊接结构设计:如何避免应力集中与热裂纹?

在自动化设备结构设计中,焊接扮演着至关重要的角色。优秀的焊接结构设计不仅关乎产品的强度和寿命,更是DTC(Design to Cost)和DFM(Design for Manufacturability)理念的直接体现。作为资深工程师,我深知每一个焊缝的质量都可能影响整个设备的可靠性。 焊缝类型与强度计算:角焊缝 vs. 对接焊缝在实际应用中,最常见的焊缝类型是角焊缝 (Fillet Weld) 和 **对接焊缝 (Butt Weld)**。理解它们的特性和强度计算原理是结构工程师的基本功。 角焊缝 (Fillet Weld) 特点: 通常用于两构件相互垂直或呈一定角度的连接,形成一个三角形截面。它不要求焊透,易于施焊,成本相对较低。 应用: 广泛应用于非受力或受力较小的搭接、T形接头、角接等,例如自动化设备中的支架、箱体加强筋等。 强度计算: 主要依据焊缝的**焊喉厚度 (Throat Thickness)**。有效焊喉厚度通常取焊脚尺寸的0.7倍(对于等边角焊缝)。计算时,将焊缝视为受剪切作用,其承载能力与焊喉有效面积和焊缝材料的许用剪切应力有关。例如,对于静载荷下的SUS3...

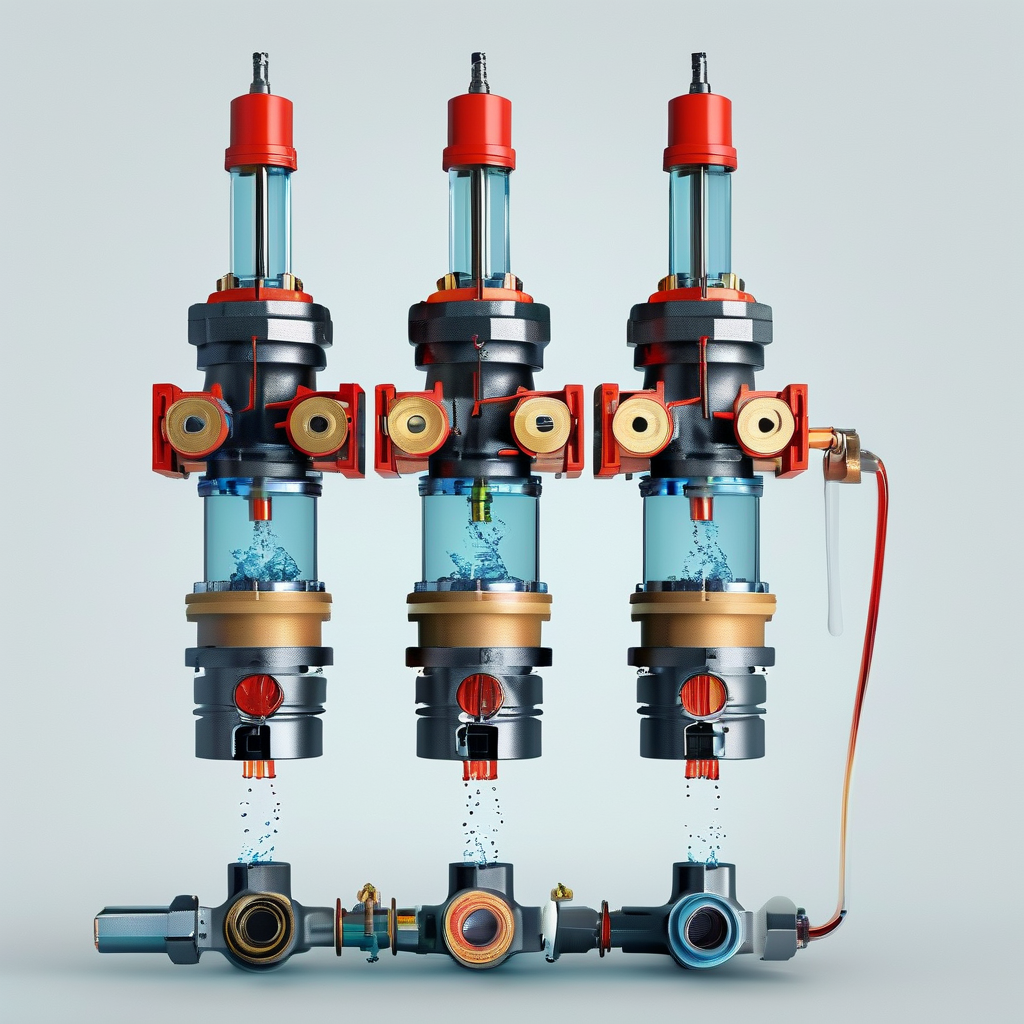

气动三联件:FRL 装置的安装与维护细节

自动化产线的设计与运维,气源处理装置(FRL单元:过滤器Filter、调压阀Regulator、油雾器Lubricator)是常常被忽视但至关重要的环节。它不仅关乎气动元件的寿命,更直接影响设备的稳定运行与产品质量。作为一名身经百战的自动化工程师,我深知“病从气入”的道理,特此分享一些FRL的实战经验与考量。 1. 过滤器的“肺腑之言”:排水与更换周期压缩空气经过空压机压缩后,会产生大量水蒸气,冷却后形成冷凝水。这并非纯净水,而是混合了压缩机油、管道铁锈、颗粒物的“脏水”。过滤器的核心任务便是清除这些杂质。 排水机制: 过滤器底部通常有手动或自动排水器。 手动排水: 需要日常巡检人员定期操作,工作量大,易遗漏。尤其在潮湿季节或重负荷工况下,若排水不及时,冷凝水可能溢出进入气动回路,腐蚀电磁阀、气缸。 自动排水: 浮子式或电动式,能根据冷凝水液位自动排出,大大降低了人工干预的需求,提高了可靠性。我强烈建议在关键或难以触及的部位优先采用自动排水器。 滤芯更换周期: 这并非一成不变的数值,而是一项基于经验和监测的决策。 压差法: 在过滤器进出口安装压力表,当进出口压差超过厂商建议...

拖链选型与寿命:电机电缆弯曲半径与填充率

在自动化设备设计中,拖链是保障运动部件电缆、气管、油管可靠传输的关键组件。其看似简单,实则蕴藏着丰富的工程学考量。作为一名资深自动化工程师,我将从选型、布局到维护,深入剖析拖链应用的精髓。 拖链的正确选型:尺寸与半径的艺术拖链选型并非随意,它直接影响着线缆寿命和系统稳定性。 内高 (Hi) 确定: 取拖链内所有线缆、气管中直径最大的那一根,加上至少 10% 的安全裕量。例如,最大线缆外径为 Ø20mm,则拖链内高至少应选择 ≥22mm。目的在于确保线缆在拖链内有足够的自由活动空间,避免挤压。 内宽 (Bi) 确定: 将所有需要放入拖链的线缆、气管外径横向并排相加,预留 15% 到 20% 的富裕量,以容纳隔板并允许线缆轻微移动。此举是为了防止线缆相互摩擦和缠绕。 弯曲半径 (R) 选定: 这是选型中最为关键的参数。拖链的弯曲半径必须至少等于或大于所有线缆中 最大允许弯曲半径 的那一条。对于高柔性控制电缆,通常建议最小弯曲半径为 7-10倍电缆外径;对于数据线或光纤,可能需要更高。选择过小的弯曲半径是导致线缆疲劳断裂的首要杀手。常用的拖链品牌如igus、KabelSchlepp通...