拖链选型与寿命:电机电缆弯曲半径与填充率

在自动化设备设计中,拖链是保障运动部件电缆、气管、油管可靠传输的关键组件。其看似简单,实则蕴藏着丰富的工程学考量。作为一名资深自动化工程师,我将从选型、布局到维护,深入剖析拖链应用的精髓。

拖链的正确选型:尺寸与半径的艺术

拖链选型并非随意,它直接影响着线缆寿命和系统稳定性。

- 内高 (Hi) 确定: 取拖链内所有线缆、气管中直径最大的那一根,加上至少 10% 的安全裕量。例如,最大线缆外径为 Ø20mm,则拖链内高至少应选择 ≥22mm。目的在于确保线缆在拖链内有足够的自由活动空间,避免挤压。

- 内宽 (Bi) 确定: 将所有需要放入拖链的线缆、气管外径横向并排相加,预留 15% 到 20% 的富裕量,以容纳隔板并允许线缆轻微移动。此举是为了防止线缆相互摩擦和缠绕。

- 弯曲半径 (R) 选定: 这是选型中最为关键的参数。拖链的弯曲半径必须至少等于或大于所有线缆中 最大允许弯曲半径 的那一条。对于高柔性控制电缆,通常建议最小弯曲半径为 7-10倍电缆外径;对于数据线或光纤,可能需要更高。选择过小的弯曲半径是导致线缆疲劳断裂的首要杀手。常用的拖链品牌如igus、KabelSchlepp通常会提供详细的选型手册。

线缆与气管的合理布局:强弱分明,井然有序

拖链内部的布局策略直接关系到系统的EMC(电磁兼容性)和线缆寿命。

- 强弱电分离原则: 这是基础。将动力电缆(如伺服电机线)与数据信号线(如编码器线、传感器线)通过 垂直或水平隔板 严格分开。这能有效抑制电磁干扰,保护敏感信号不被噪声侵扰。对于有多个伺服驱动的系统,甚至可以考虑将不同电机的动力线也分隔开,进一步优化抗干扰性能。

- 重量分布: 较重的线缆和气管应放置在拖链的下层,以增加拖链运行的稳定性,减少偏载。

- 分区管理: 使用隔板将线缆、气管分门别类地放置,确保它们在拖链内平躺,不交叠、不扭曲,保持各自的运动空间。例如,气管可以单独放置在一个区域,避免其膨胀收缩影响电缆。

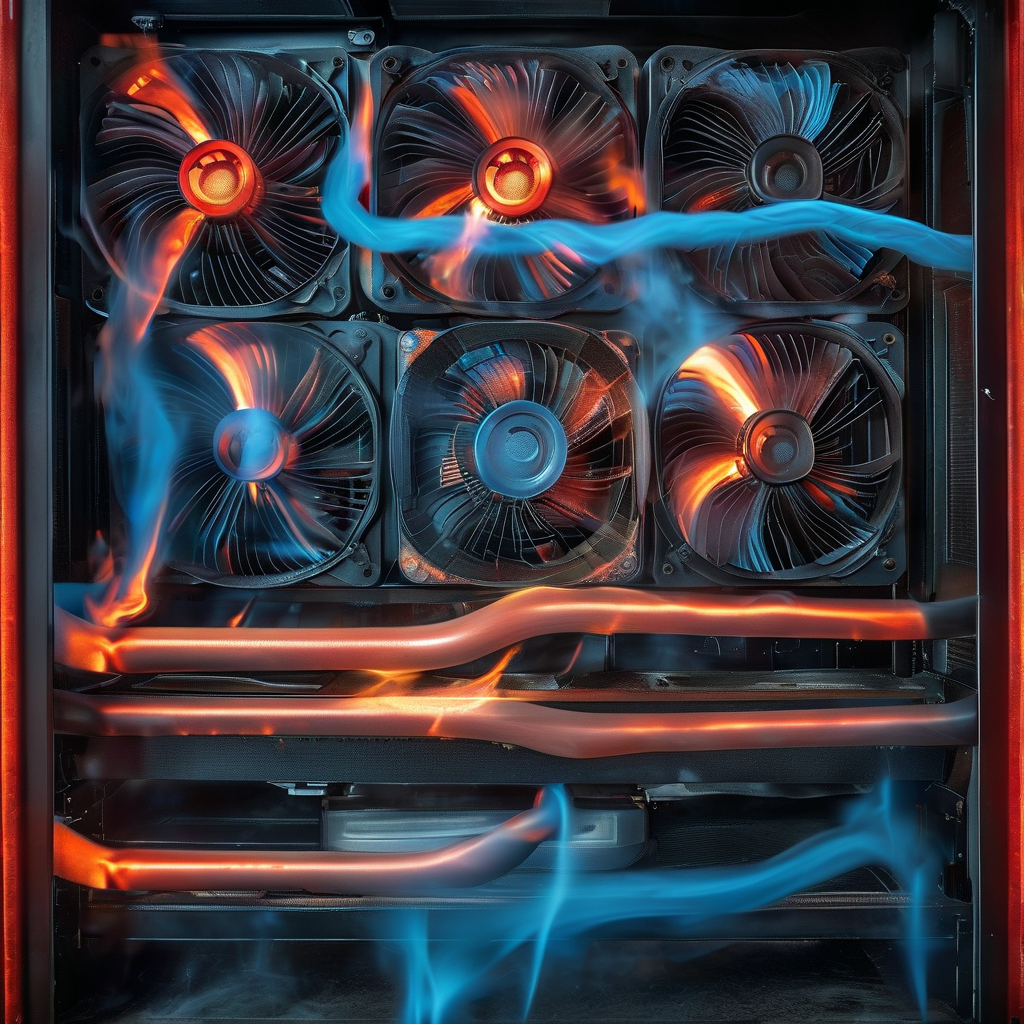

填充率限制:为何不可逾越 70% 红线?

业界普遍建议拖链的填充率不应超过 **70%**。这并非凭空想象,而是基于多年的实践经验和物理规律。

- 散热考量: 密集排列的线缆会阻碍热量散发。尤其是动力电缆,在高负载运行时会产生热量。如果拖链填充过满,热量积聚将加速电缆绝缘层老化,显著缩短其使用寿命,甚至引发安全隐患。

- 自由运动空间: 线缆在拖链弯曲时,内外侧会产生拉伸和压缩形变。预留30%的自由空间,是为了确保线缆有足够的余量进行内部位移,避免因拥挤而产生额外的摩擦、挤压或扭曲应力,进而引发导体疲劳或绝缘层磨损。

- 维护便利性: 适当的填充率也为日后的线缆增减或故障排查留下了宝贵的空间,提升了系统的可维护性。

案例解析:电缆疲劳断裂的常见原因与预防

我曾处理过一台高速往复运动的自动化设备,其拖链内电缆频繁出现间歇性断路故障。经过排查,发现根本原因出在选型和安装上:

常见原因:

- 弯曲半径不匹配: 拖链的弯曲半径 R 仅为电缆外径的 5 倍,远小于电缆制造商建议的 7-10 倍。这导致电缆在每次弯曲时都承受了过大的应力集中。

- 电缆选型不当: 客户初期为了成本,选用了普通PVC护套线缆,而非专为动态应用设计的TPE或PUR高柔性线缆。普通线缆内部导体股线较粗,抗弯折疲劳性能极差。

- 线缆未有效固定: 拖链两端的线缆固定不牢固,导致线缆在弯曲点附近发生滑动和扭曲。

预防措施:

- 严格匹配弯曲半径: 根据线缆生产商的技术手册,选择满足所有线缆最小弯曲半径要求的拖链型号。宁大勿小。

- 选用高柔性拖链电缆: 投资高品质的TPE/PUR护套、细股精绞铜导体(例如,满足VDE 0295 Class 6标准)的拖链专用电缆。初期成本虽高,但长期运行的稳定性及避免停机维护的效益远超其差价。

- 正确固定线缆: 在拖链的两端,必须使用专业的卡箍或应力消除装置,将所有线缆牢固地固定住,确保运动中只有拖链弯曲,线缆本身不会在固定点附近发生相对位移或扭曲。通常,固定点应位于拖链的入口和出口处,并且距离拖链的弯曲起点应有足够的直线段(例如10-20倍电缆直径)。

- 定期检查与维护: 定期检查拖链内部线缆的磨损情况,是否存在异常扭曲、护套破损或固定松动。利用自动化巡检工具(如Python脚本结合传感器数据分析)甚至可以预测潜在的故障点。

精确的工程计算和严谨的实践经验是确保自动化设备长期稳定运行的基石。在拖链应用中,每一个细节都可能影响全局,值得我们投入更多精力去优化。

本博客所有文章除特别声明外,均采用 CC BY-NC-SA 4.0 许可协议。转载请注明来源 泰斯的机械小站!