2D 公差叠加:链式、并联与混合计算详解

在精密机械装配中,公差管理是决定产品性能、可靠性和成本的关键。许多工程师习惯于一维(线性)公差链分析,认为这足以应对多数问题。然而,在面对复杂二维或三维运动时,一维思维的局限性会迅速暴露无遗,导致设计缺陷或过度加工。

一维公差链的局限性

一维公差链分析,顾名思义,只考虑零件沿单一方向尺寸累积效应。它将各尺寸的公差简单地进行算术累加(最差情况分析),或进行统计累加(如方根和法,RSS),以预测总尺寸的变异范围。这种方法对于如台阶轴的长度公差、垫片厚度公差等线性累积场景是有效的。

然而,在大多数实际机械系统中,零件之间不仅有直线运动或尺寸累积,还存在着二维平面内或三维空间中的相对位置、角度偏差。例如,一个孔的位置,其偏差可能同时发生在X轴和Y轴方向。如果仅按X或Y方向分别计算公差链,则忽略了这两个方向上的耦合效应以及实际几何形状的偏差,这会导致:

- 乐观估计: 认为公差累积比实际要小,导致装配干涉或功能失效。

- 悲观估计: 为了确保安全而过度放严单向公差,增加加工成本,甚至导致无法制造。

二维公差分析:RSS 法在多维中的延伸

二维公差分析将公差的变异视为在平面内沿两个正交方向(如X和Y)的独立偏差。方根和法(RSS, Root Sum Square)作为一种统计公差分析方法,在二维应用中更具实际意义。当多个独立尺寸(及其公差)共同影响某个二维尺寸(如平面内两点距离、孔中心位置)时,我们可以将各个方向上的公差分量看作独立的随机变量。

假设一个特征在X方向的公差为ΔX,在Y方向的公差为ΔY。那么其在平面内的总径向公差(Total Radial Tolerance)可以用RSS方法近似计算:

$$ \Delta R = \sqrt{\Delta X^2 + \Delta Y^2} $$

对于多个特征共同影响的情况,例如特征A在X、Y方向的公差分别为$T_{AX}, T_{AY}$,特征B为$T_{BX}, T_{BY}$,则两特征之间的相对位置偏差在X和Y方向上的统计累积可以表示为:

$$ \Delta X_{total} = \sqrt{T_{AX}^2 + T_{BX}^2} $$

$$ \Delta Y_{total} = \sqrt{T_{AY}^2 + T_{BY}^2} $$

然后可以根据这两个方向的累积偏差,计算出最终的径向(或对角线)偏差。

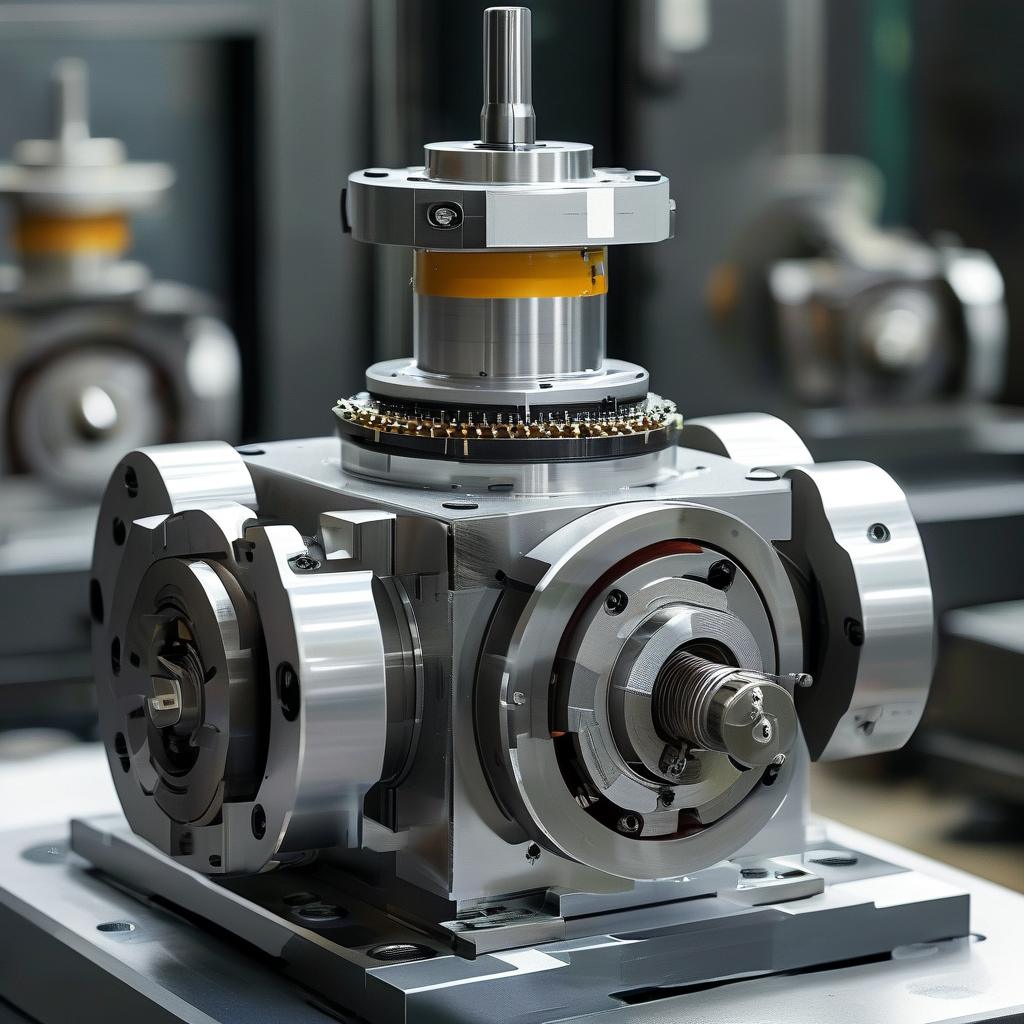

实战案例:双孔轴装配的二维公差挑战

考虑一个经典场景:一根轴需要顺利穿过一块平板上的两个孔。两个孔的孔径均为 Ø10 H7,轴径为 Ø9.98 g6。设计要求两孔中心距为 100mm。

一维公差链的视角:

如果简单地将两孔的X方向位置公差分别设为 ±0.05mm,那么传统的一维思维会认为,两孔中心距在X方向的总变差是 $0.05 + 0.05 = 0.1mm$,即中心距可能在 $100 \pm 0.1mm$ 之间。这看起来很直观,却忽略了Y方向的偏差。

二维公差分析的视角:

实际情况是,每个孔在X方向都有位置公差,在Y方向也有位置公差。假设两个孔的中心位置都以板边为基准,且X、Y方向各自的公差都是 $T_X = T_Y = \pm 0.05mm$。

- 单个孔的位置变动: 考虑单个孔,其中心在平面内可能偏离理想位置。其径向位置公差范围可以用RSS法计算为 $\sqrt{0.05^2 + 0.05^2} \approx 0.0707mm$。

- 两孔中心距的二维变动:

- 假设孔1的中心位置是 $(X_1, Y_1)$,孔2的中心位置是 $(X_2, Y_2)$。

- 两孔中心距的X方向偏差累积 $T_{X_{total}} = \sqrt{T_{X1}^2 + T_{X2}^2} = \sqrt{0.05^2 + 0.05^2} \approx 0.0707mm$。

- 两孔中心距的Y方向偏差累积 $T_{Y_{total}} = \sqrt{T_{Y1}^2 + T_{Y2}^2} = \sqrt{0.05^2 + 0.05^2} \approx 0.0707mm$。

- 那么,两孔中心距的实际有效变差(考虑了X和Y方向的独立偏差后)的统计累计值应为:

$$ T_{total_radial} = \sqrt{T_{X_{total}}^2 + T_{Y_{total}}^2} = \sqrt{0.0707^2 + 0.0707^2} \approx 0.1mm $$

这个结果意味着两孔的相对位置可能在以100mm为中心,半径为0.1mm的圆形区域内变动。 - 如果轴长公差和孔距公差匹配不当,即使轴径与孔径配合良好,轴也可能因为两孔中心距的有效偏差过大而无法顺利插入。

通过二维RSS分析,我们得到了一个更接近实际情况的累积公差值,从而可以更准确地评估装配风险。

GD&T:公差滥用的终结者

在上述案例中,如果仅使用传统的尺寸公差(如 $100 \pm 0.1mm$),就很容易导致“公差滥用”。传统坐标公差定义的公差带是方形的,而物理特征(如孔)的实际偏差通常是径向的。这意味着方形公差带的四个角区域实际上提供了比设计预期更大的公差,但这与功能要求不符。

几何尺寸与公差(GD&T)是解决这一问题的利器。它通过明确定义特征与基准之间的关系,并直接指定功能性公差带形状(如圆形或圆柱形),从而避免了公差滥用。

- 对于孔的位置,GD&T会使用位置度 (True Position) 符号,并指定其公差带为以理想位置为中心的圆柱形区域,通常配合MMC/LMC(最大实体/最小实体)原则使用。

- 例如,标注 Ø0.2 A B C 位置度 (M) 意味着在最大实体状态下,孔的中心必须位于以理想位置为中心、直径为0.2mm的圆柱形公差带内。随着孔径偏离最大实体尺寸,还可以获得额外的“奖金公差 (Bonus Tolerance)”。

- GD&T定义的圆柱形公差带与实际零件的物理特性更为吻合,能有效提高制造公差利用率,减少废品率,并确保装配性和互换性。它迫使设计者深入思考零件的功能需求,而不是简单地堆砌数字。

总结

从一维走向二维公差分析,是精密机械设计工程师的必修课。结合RSS等统计方法,可以更真实地预测复杂装配的变异。而GD&T则是从根本上优化公差体系,避免设计冗余和成本浪费的强大工具。作为自动化工程师,深谙此道,方能设计出既可靠又经济的高效自动化设备。