气动夹爪选型:如何匹配抓取力、行程与工件形状?

在自动化产线设计中,气动夹爪的选型绝非小事。它直接关系到设备的抓取效率、工件损伤率以及整体运行的稳定性与成本。作为一名资深的自动化工程师,我深知理论与实践结合的重要性。今天我们来系统探讨气动夹爪的选型与指部设计。

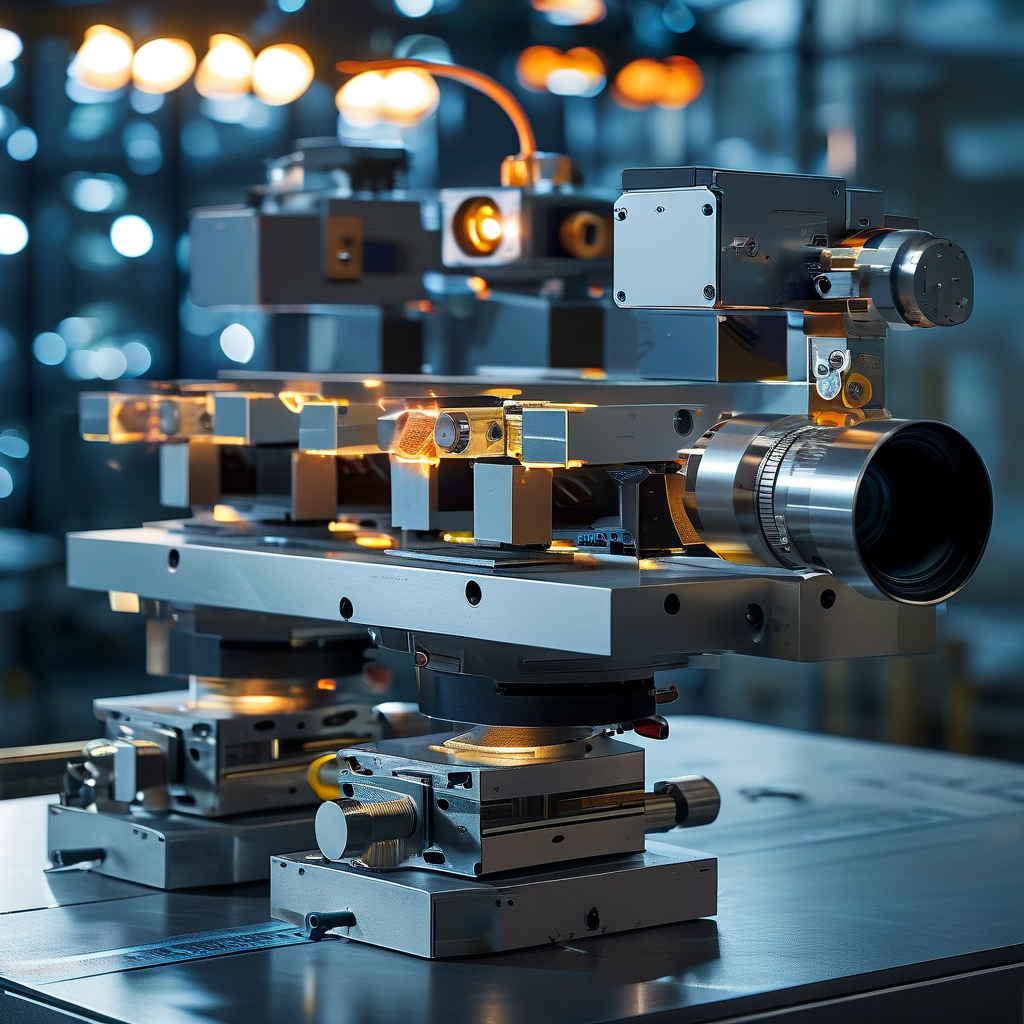

平行开合式 vs. 角度开合式夹爪

首先,理解两种基本类型夹爪的适用场景至关重要:

- 平行开合式夹爪 (Parallel Grippers):

- 特点: 夹持行程大,夹持力相对稳定,精度高。指部通常沿平行方向开合。

- 适用场景: 这是最常见的类型,广泛应用于标准件的抓取、搬运和定位。例如,在精密组装中抓取形状规则的零部件,或在CNC加工上下料时抓取毛坯件和成品件。其较大的行程和稳定的夹持特性,使得指部设计更加灵活,能够包络不同尺寸的工件。SMC的MHL系列、Festo的DHPP系列是典型代表。

- 角度开合式夹爪 (Angular Grippers):

- 特点: 结构紧凑,响应速度快,指部以旋转角度方式开合。夹持力会随角度变化,通常在夹持末端达到最大。

- 适用场景: 适用于空间受限或需要快速动作的场合,例如电子元器件的快速取放、小型精密零件的分拣。由于其指部运动轨迹呈弧线,通常不适合需要高精度定位的工件,且指部设计相对复杂。SMC的MHC系列、Festo的DHFH系列是常见型号。

根据我的经验,绝大多数情况下,平行开合式夹爪都是首选,除非有明确的空间或速度限制。

夹持力的理论计算与安全系数

夹持力的计算是确保工件稳定抓取的基石。基本理论基于摩擦力:F_clamp >= F_load / (μ * N)

其中:

F_clamp: 单个夹爪指部的有效夹持力(N)。F_load: 工件的有效载荷(N),需考虑工件自重、运动加速度、可能受到的冲击力。μ: 夹爪指部与工件间的摩擦系数。N: 夹持点数量(两指夹爪通常取2)。

实践中的安全系数选取至关重要。 理论计算往往是理想状态,实际生产中充满了不确定性。我们通常建议夹持力安全系数取 2 ~ 4 倍。

- 低安全系数(2倍左右): 适用于工件表面清洁干燥、运动平稳、形状规则、受力明确的场景。

- 高安全系数(3-4倍及以上): 必须用于工件表面有油污、潮湿、粉尘,或高速运动、有冲击振动,以及易碎、形状不规则的工件。

例如,在抓取精密加工的金属件时,即使理论计算足够,考虑到可能残留的切削液,我们也会果断将安全系数提高到3倍以上。对于复杂的多工序产线,利用Python脚本将这些因素参数化,快速计算并评估夹爪型号,能大幅提升设计效率。

夹爪指部(Jaw Finger)的设计:摩擦与包络

夹爪指部的设计是夹爪系统性能的灵魂所在。

- 摩擦系数优化:

- 材料选择: 针对不同工件选择合适的指部材料。例如,抓取金属件常用铝合金指部(可硬质阳极氧化增加硬度和耐磨性),并可局部镶嵌PU、NBR橡胶垫以增加摩擦力;抓取塑料件可选择POM、Delrin,甚至3D打印的定制指部。

- 表面纹理: 在指部接触面上设计V型槽、网格纹理或粗糙化处理,能有效“刺破”油膜或增加与工件表面的微观咬合力。

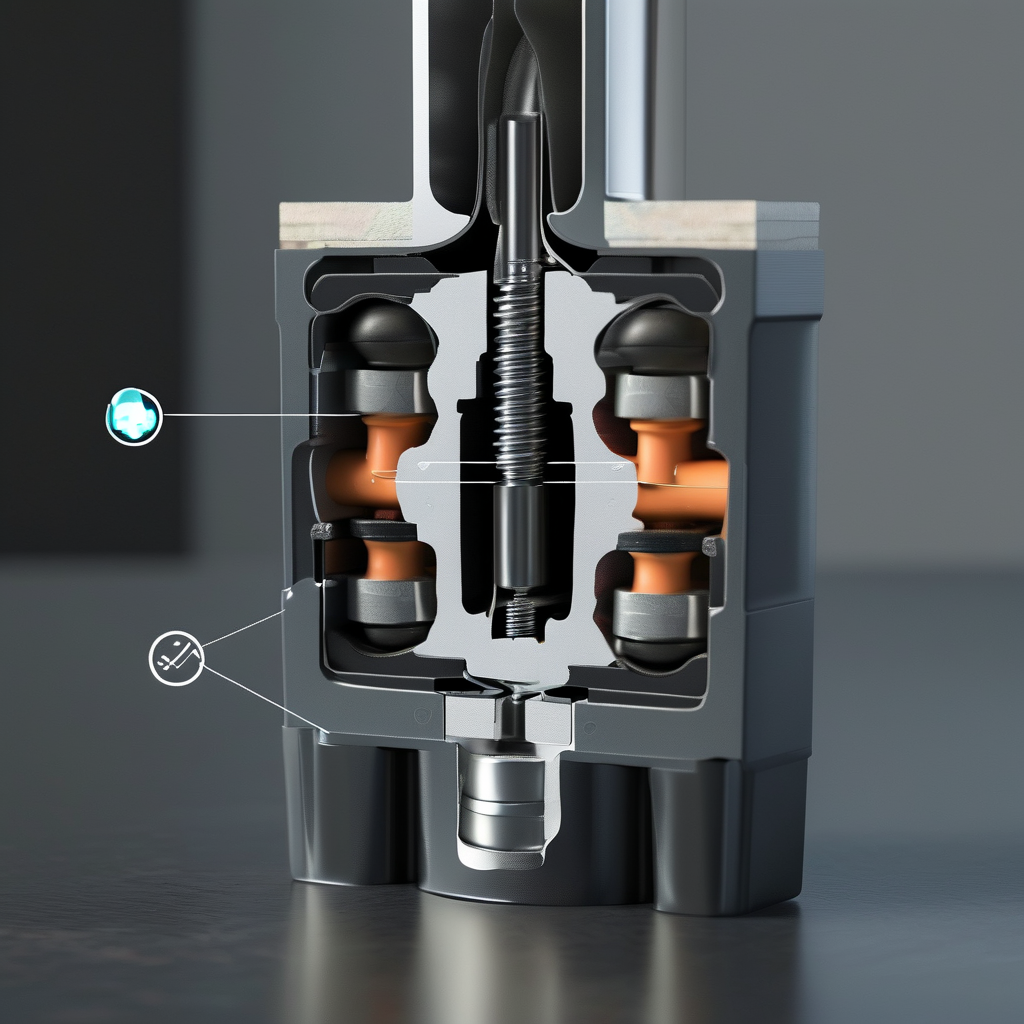

- 包络性设计:

- 概念: 将指部设计成与工件形状匹配,实现多点或大面积接触,而非简单的两点夹持。

- 优势: 包络设计能极大降低对摩擦系数的依赖,即使夹持力不大也能稳定抓取工件,同时有效分散夹持应力,保护工件表面,并提高抓取精度和稳定性。对于形状不规则的工件,包络性更是必不可少。

真实案例分享

案例一:抓取易碎品(如薄壁玻璃管)

- 挑战: 玻璃管壁薄,极易破损;表面光滑,摩擦系数低。

- 夹爪选型: 平行开合式夹爪,配合精密减压阀,严格控制夹持压力。

- 指部设计:

- 材料: 采用极软的PU(聚氨酯)或硅胶,硬度通常在邵氏A 40-60度。

- 包络性: 关键在于全包络。指部设计成半圆形凹槽,与玻璃管的外形完全吻合,形成180度甚至270度的包络接触。这能确保夹持力均匀分散,避免局部应力集中。

- 额外考量: 气压设定的下限要足以抵消工件自重和运动惯性,上限则以不损伤工件为准。在调试时,我们甚至会用报废品进行极限破坏测试,找到最安全的夹持区间。

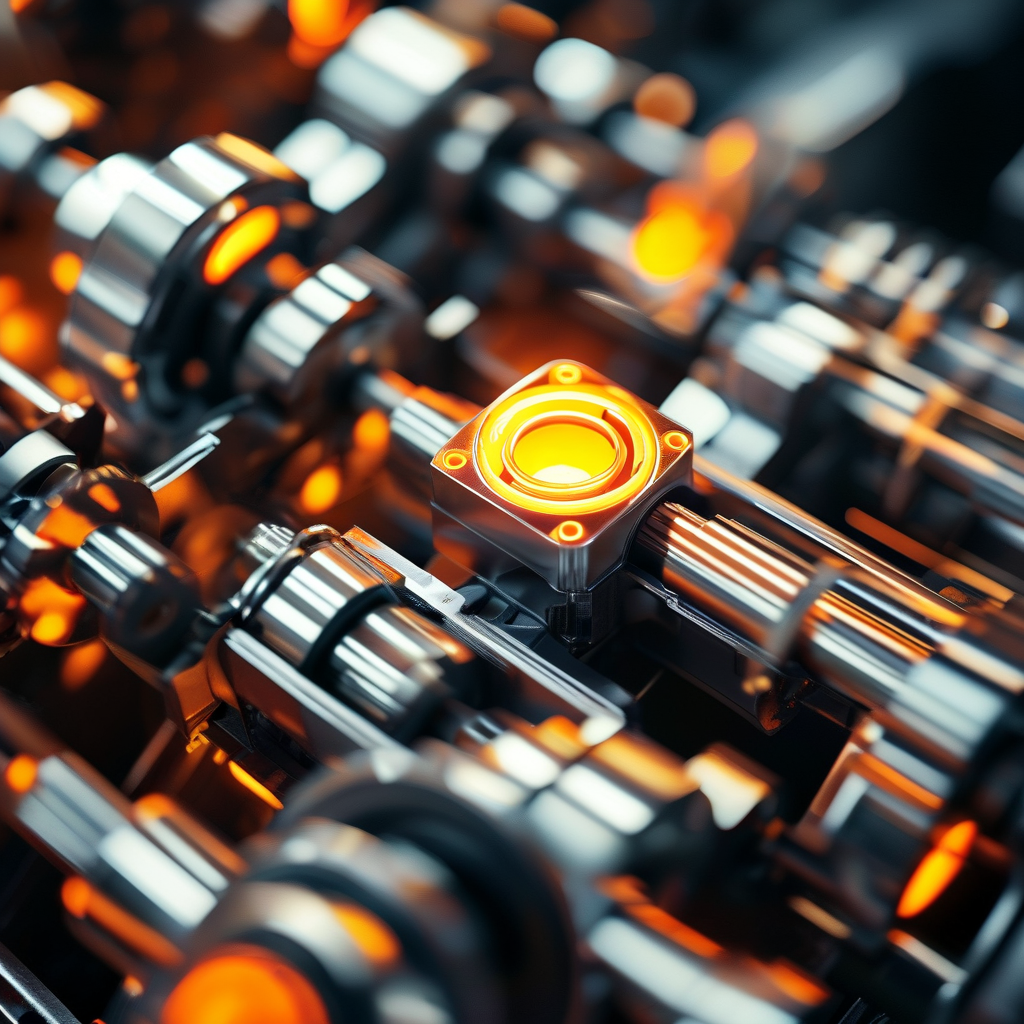

案例二:抓取油腻工件(如机加工件)

- 挑战: 工件表面残留大量切削液或防锈油,摩擦系数极低,容易打滑。

- 夹爪选型: 平行开合式夹爪,夹持力冗余量要大。

- 指部设计:

- 材料: 选择耐油性好的NBR(丁腈橡胶)或特定配方的耐油聚氨酯,硬度稍高,以提供一定“咬合”力。

- 表面纹理: 指部接触面必须设计有密集的“V”型槽或金字塔型防滑纹理,深度和间距需反复试验。这些纹理能有效刮开油膜,增加指部与工件表面的直接接触。

- 包络性: 虽然摩擦力是主要矛盾,但适当的包络也能提供额外的抓取稳定性。在可能的情况下,尽量增加接触面积。

- DTC/DFM: 指部材料需考虑耐磨性与更换便利性,且夹爪本体防护等级需提升,避免油污侵入。

总结来说,气动夹爪的选型是一个系统工程,涉及机械结构、材料科学和控制策略。从夹爪类型的初选,到夹持力的精细计算,再到指部材料与几何形状的优化,每一步都需严谨推敲。结合先进的数字工具如Python进行参数化计算,能够让我们的设计工作更加高效和可靠。最终目标是实现稳定、高效、低损耗的自动化抓取。

本博客所有文章除特别声明外,均采用 CC BY-NC-SA 4.0 许可协议。转载请注明来源 泰斯的机械小站!