减速机背隙控制:如何从源头提升定位精度?

在精密运动控制系统中,减速机的背隙(Backlash)是一个无法回避的核心参数。它不仅直接影响最终的定位精度,更深层次地决定了整个伺服系统的动态响应和稳定性。作为一线工程师,我们必须像解剖手术一样,精确理解并控制它。

背隙的根源:来自制造与装配的必然妥协

背隙,本质上是齿轮传动链中,为了保证正常啮合而预留的活动间隙。其来源主要有两个:

- 制造误差: 理想的齿轮只存在于图纸上。实际加工中,齿形误差、齿距累积误差、齿圈径向跳动等几何偏差,是背隙的原始来源。这些微米级的误差累加起来,构成了传动链的“先天”间隙。

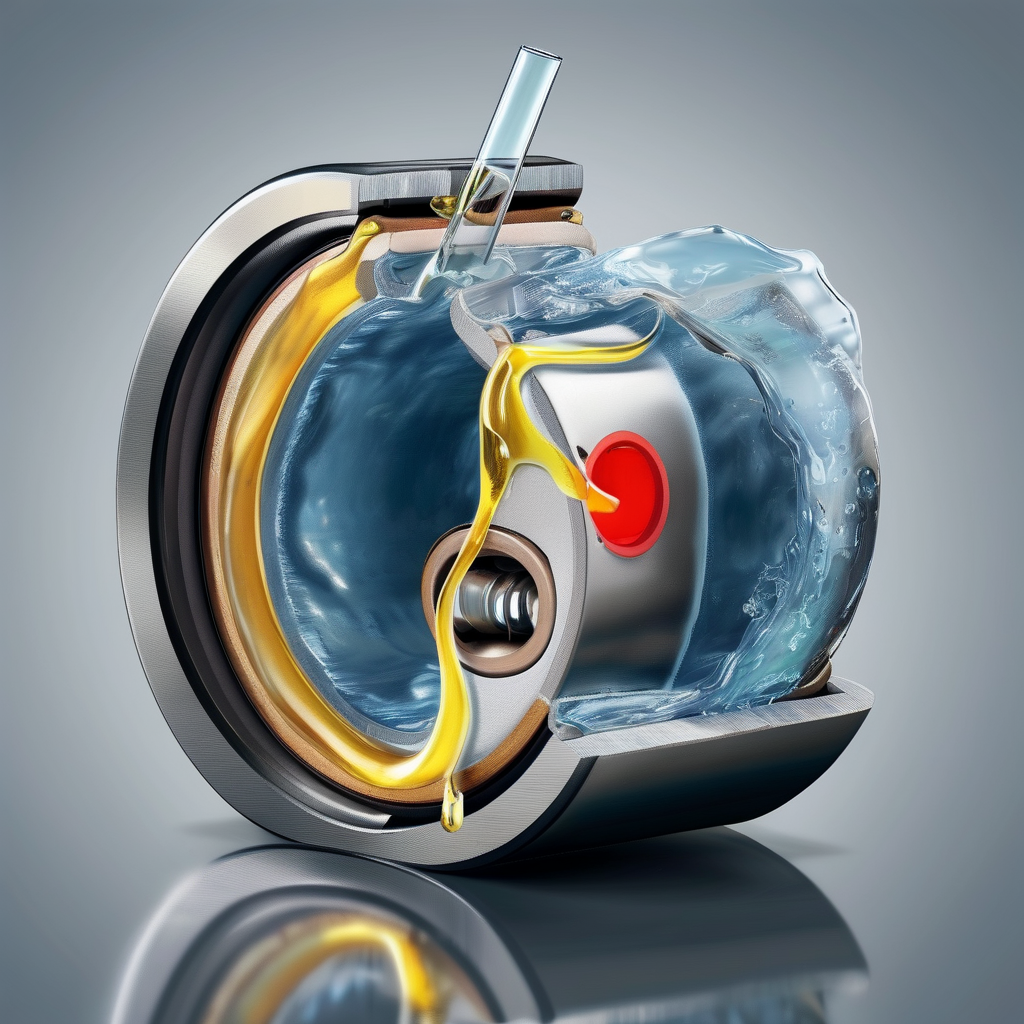

- 装配间隙(齿侧间隙): 为了让齿轮在运转中能够顺利啮合、容纳润滑油膜、并补偿热胀冷缩,必须在齿轮非工作面之间预留一个微小的缝隙,即齿侧间隙。这个间隙是设计的“故意为之”,但它也是背隙的主要组成部分。没有它,传动会卡死、磨损加剧;过大,则导致系统响应迟滞。

主流减速机的背隙级别对决

在选型时,不同结构的减速机在背隙控制上有着天然的性能差异。这直接关系到成本和最终应用效果。

| 减速机类型 | 结构特点 | 典型背隙(arc-min) | 核心应用场景 |

|---|---|---|---|

| 精密行星减速机 | 太阳轮、行星轮、内齿圈结构,传动平稳 | 标准品: < 15 精密级: < 3 高精密: < 1 |

通用伺服定位、桁架机器人、自动化设备 |

| RV减速机 | 行星针轮与摆线针轮二级减速,刚性极高 | < 1 | 工业机器人基座、重负载高刚性关节 |

| 谐波减速机 | 柔轮、刚轮、波发生器,利用弹性变形传动 | 理论上为零 | 机器人末端关节、医疗设备、航空航天 |

行星减速机是性价比最高的选择,通过提高加工精度和优化装配工艺,可以实现很高的定位精度。RV减速机以其卓越的扭转刚性和抗冲击能力著称,背隙极小,是大型工业机器人的不二之选。而谐波减速机利用柔轮的弹性形变啮合,从原理上消除了齿侧间隙,实现了“零背隙”传动,但在刚性上略逊于RV。

如何“消灭”背隙:预紧与结构创新

面对需要极致精度的场景,工程师通常采用两种策略来对抗背隙:

- 施加预紧(Pre-loading): 这是最经典的方法。通过机械结构对传动元件施加一个预载荷,提前消除啮合间隙。最典型的例子就是双螺母滚珠丝杠。通过在两个螺母之间加入垫片或弹簧,使其相互“较劲”,从而让钢球与滚道始终保持双向接触,消除了轴向窜动。同理,高精度的齿轮箱也会采用错齿、锥度轴承预紧等方式来减小或消除背сил。但预紧的代价是增加了摩擦、发热和驱动负载。

- 采用零背隙结构: 如前述的谐波减速机,它通过结构创新,完全改变了传统齿轮的啮合方式,是消除背隙的根本性解决方案。

背隙对伺服性能的致命影响

背隙对系统的影响远不止“有旷量”这么简单。

- 对定位精度的影响: 背隙导致了伺服系统的“不感区”。当电机反向时,需要先走过一段空程来消除背隙,输出端才会真正运动。这对于需要频繁正反转的精密定位(如高速贴装、轮廓跟踪)是致命的,它直接破坏了轨迹精度和重复定位精度。

- 对伺服刚性的影响: 这是更深层次的问题。在伺服系统模型中,背隙是一个非线性环节。它相当于在电机和负载之间增加了一个“时有时无”的弹簧。当伺服增益调高时,控制器试图快速纠正位置偏差,但负载由于背隙的存在而响应滞后。这种“控制超前、负载滞后”的矛盾极易引发系统振荡和异响。最终,工程师被迫降低伺服增益来换取稳定,但这又牺牲了系统的响应速度和动态性能,让设备变得“软弱无力”。

总结而言, 对背隙的控制,是衡量一套机械传动系统精密程度的关键标尺。它不仅仅是一个精度指标,更是决定伺服系统动态性能和稳定性的基石。在设计之初就根据应用需求,在成本与性能之间做出明智的权衡,选择合适的减速机类型和精度等级,是每一位机电工程师的基本功。

本博客所有文章除特别声明外,均采用 CC BY-NC-SA 4.0 许可协议。转载请注明来源 泰斯的机械小站!