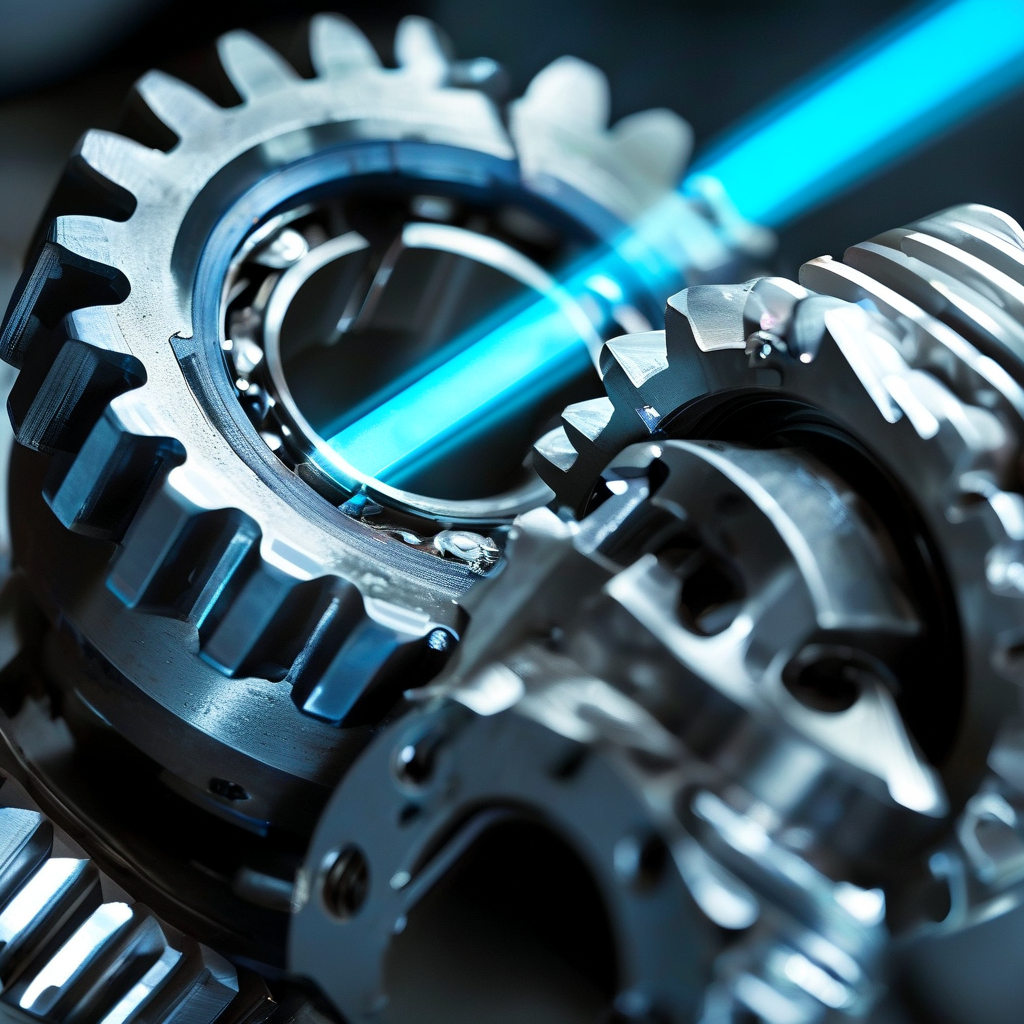

轴承座为什么会烧?润滑油路与水冷设计

在自动化设备与重型机械的设计评审中,轴承座的温度总是一个绕不开的议题。一个异常的温升,往往是设备即将发生灾难性故障的前兆。作为工程师,我们不仅要设计出能“跑”的结构,更要设计出能“长跑”的系统,而热管理正是决定其耐力的关键。

核心问题:热量从何而来?

轴承发热并非单一因素导致,而是多种物理效应叠加的结果。理解其根源是制定冷却策略的前提。

- 高速运转下的摩擦生热: 滚动体与滚道之间并非理想的纯滚动,存在微观滑动。转速越高,单位时间内的摩擦次数越多,热量累积越快。

- 重载下的材料变形生热: 在重负载下,滚动体和滚道会产生弹性变形,这个过程伴随着内耗,将机械能转化为热能。这在轧机、大型减速机等设备中尤为显著。

- 润滑失效: 这是最危险的情况。润滑油(脂)的核心作用是形成一层油膜,隔离金属直接接触。当油品选型错误、油量不足或油质劣化(粘度衰减)时,油膜破裂,导致干摩擦,温度会急剧飙升。

冷却策略:从被动到主动

针对不同的发热量级和工况,冷却方案也应有层次之分,兼顾成本与可靠性。

油池润滑:基础但关键的油位控制

对于中低速、中等负载的工况,油池润滑(油浴润滑)是最常见的方案。其核心在于精确的油位控制。理想的油位应浸没到最下方滚动体的中心线位置。

- 油位过低: 供油不足,油膜无法有效形成,导致磨损和过热。

- 油位过高: 滚动体在油中产生剧烈的搅动(Churning),反而会因液体阻力产生大量热量,同时加速油品氧化。通过透明油标或液位计进行监控是必不可少的步骤。

强制循环油润滑:系统级解决方案

当设备连续运行且负载巨大时,油池的自然散热能力已无法满足需求。此时必须采用强制循环油润滑系统。这是一个闭环系统,通常包含以下核心部件:

- 油泵: 提供循环动力,保证润滑油能被持续、稳定地输送到轴承座。

- 过滤器: 清除油中的金属碎屑和杂质,保护轴承滚道,维持油品清洁度。

- 冷却器: 这是系统的“心脏”。高温润滑油流经冷却器(常见的有风冷式和水冷式板式换热器),将热量传递给冷却介质(空气或水),降温后再返回轴承座。

这种设计不仅能带走大量热量,还能时刻保证润滑点的油品质量,是大型传动系统稳定运行的基石。

水冷夹套:极端工况的终极武器

在钢铁、冶金等行业的巨型设备中,仅靠循环油冷却仍显不足。此时,会在轴承座铸件内部设计中空的冷却水道,即水冷夹套(Water Jacket)。冷却水直接流经轴承座本体,利用水优异的比热容特性,高效、强制性地带走内部热量,将轴承温度稳定在安全区间。这是一种高成本但效果最直接的冷却方案。

温度与寿命:量化热管理的价值

投入资源进行热管理设计的根本目的,是为了延长轴承乃至整个设备的有效寿命。轴承钢的疲劳寿命与工作温度密切相关。行业内有一个广为接受的经验法则:当轴承工作温度超过80℃后,温度每升高10℃,其疲劳寿命大约会缩短一半。

这意味着,一个原本可以运行20,000小时的轴承,如果在100℃的高温下持续工作,其实际寿命可能锐减至5,000小时。这背后是润滑油膜强度下降、材料硬度衰减以及热应力增加等一系列连锁反应。因此,将轴承温度控制在设计规范内,不是一个“选项”,而是保障设备OEE(综合设备效率)和降低TCO(总拥有成本)的核心工程任务。有效的冷却设计,是对抗“墨菲定律”最有力的武器之一。