伺服刚性与联轴器:为什么此时必须用膜片式?

在自动化项目中,我们经常听到“刚性”这个词,尤其是在讨论伺服系统性能时。但“刚性”并非一个玄学概念,它是一个可以被设计、被量化,并直接决定设备性能上限的关键指标。很多时候,一个看似微不足道的机械元件,却成为整个控制系统的性能瓶颈。

联轴器:被忽视的“机械滤波器”

我们通常认为联轴器(Coupling)的作用仅仅是连接电机轴和负载(如滚珠丝杆),传递扭矩。这没错,但只说对了一半。从动态响应的角度看,联轴器更像一个机械系统的“低通滤波器”。

一个理想的刚性连接,应该能无损、无延迟地传递所有频率的扭矩信号。但现实中,任何非刚性连接都会对高频信号产生衰减和相位滞后。伺服系统为了实现快速响应和精确定位,其控制指令中包含了大量的高频成分。如果联轴器“滤掉”了这些高频信号,伺服驱动器即便发出再精准的指令,负载端也无法忠实执行。

高动态响应的天敌:梅花联轴器的“滞后”

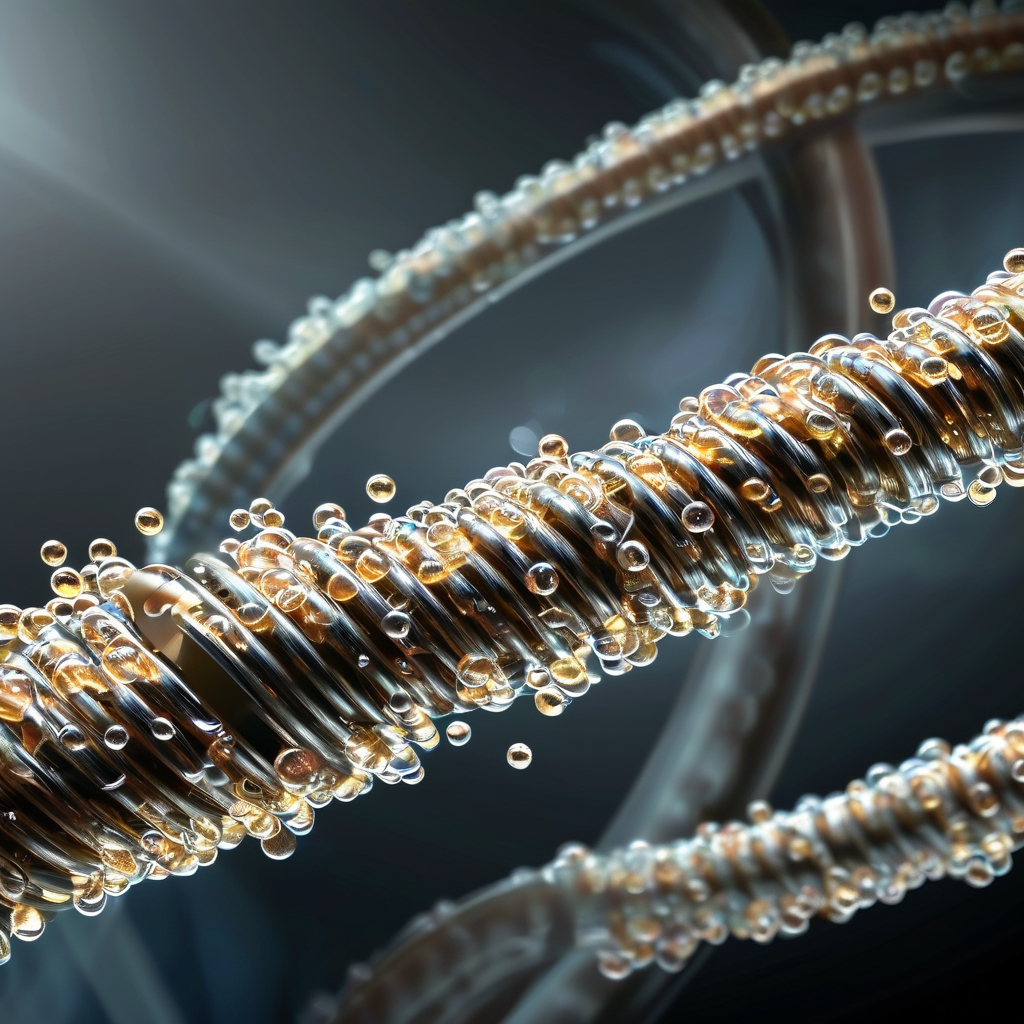

梅花联轴器因其结构简单、成本低、对安装误差有一定补偿能力而被广泛使用。其核心在于中间的聚氨酯(PU)或尼龙材质的弹性体。这个弹性体在传递扭矩时会发生微小变形,这既是它的优点也是它的致命缺点。

- 优点: 能够吸收振动和冲击,保护电机和负载。

- 缺点: 在高动态、高加减速的场合,这种弹性变形会导致扭转滞后(Hysteresis)。想象一下,当伺服电机瞬间启动或反转时,一部分能量首先被用来“压缩”这个弹性体,然后才传递到负载端。这个过程造成了指令与执行之间的微秒级延迟。

在低增益、慢节奏的应用中,这种延迟无伤大雅。但在需要高增益的精密定位系统中,这种延迟会严重破坏控制环路的稳定性。驱动器检测到电机编码器的位置(指令)与负载的实际位置(执行)存在偏差,于是加大输出扭矩,结果导致过冲和振荡。为了抑制振荡,工程师不得不被迫调低伺服增益,牺牲响应速度和定位精度。

刚性的选择:膜片联轴器的苛刻要求

与梅花联轴器相对的是膜片联轴器。它通过几组薄金属膜片(通常是SUS304不锈钢)来传递扭矩。由于金属的弹性模量远高于聚氨酯,其扭转刚度极高,几乎没有旋转间隙和滞后。它能非常忠实地传递电机的动态特性,允许伺服系统在极高的增益下稳定工作。

但天下没有免费的午餐。高刚性必然带来对安装精度的苛刻要求。

| 特性 | 梅花联轴器 | 膜片联轴器 |

|---|---|---|

| 扭转刚度 | 低-中 | 非常高 |

| 允许偏心 | 较大 (e.g., ~0.2mm) | 极小 (e.g., <0.05mm) |

| 允许偏角 | 较大 (e.g., ~1°) | 极小 (e.g., <0.5°) |

| 应用场景 | 通用传动、缓冲吸振 | 高精度定位、高动态响应 |

| 安装要求 | 较低 | 极高,同轴度是关键 |

如果安装时电机轴与丝杆轴的同轴度超差(例如超过0.02mm),膜片会被反复强制弯曲变形,最终导致疲劳断裂。更糟糕的是,不良的安装本身就会引入新的振动源,完全抵消了其高刚性带来的优势。

案例复盘:增益从50到200的跃升

回到开头的案例:一个高精度贴片设备,采用伺服电机+滚珠丝杆的定位平台。初期为了节省成本并简化安装,选用了梅花联轴器。调试时发现,伺服增益一旦超过50,系统就会在定位点附近产生明显的“嗡嗡”声(高频振荡),整定时间长达150ms。

问题分析直指机械传动链的刚性不足。我们将联轴器更换为高刚性的膜片联轴器,并用激光对中仪严格控制安装同轴度在0.015mm以内。结果立竿见影:

- 伺服增益轻松提升至200,系统依然稳定,无任何异响。

- 整定时间缩短至100ms,定位周期快了近30%。

- 轮廓加工精度(如走圆弧)得到显著改善,因为传动滞后被消除了。

这个案例说明,伺服系统的性能上限,往往不是由驱动器或电机决定的,而是由传动链中最薄弱的那个环节——即“刚性”最差的那个元件所决定的。在追求极致性能时,对机械细节的投入,其回报远超预期。伺服调试的终点,往往是机械设计的起点。