机械工程师的盲区:设备接地的结构设计与 EMC 防护

在非标自动化设计领域,一个常见的认知误区是:“接地是电气工程师的事,机械设计管好结构和运动就行。” 这种想法的代价,往往是在项目后期调试时,被各种难以复现的“玄学”问题(如信号干扰、通信丢失、触摸屏误触)反复折磨。实际上,一个稳定可靠的电气系统,其根基恰恰深植于前期的机械结构设计之中。机械工程师必须从源头为电气接地提供清晰、可靠的物理路径。

一、阳极氧化铝板的导电性陷阱

铝合金(尤其是 6061-T6)因其轻质和易加工性,在自动化设备机架和面板中被广泛使用。然而,其表面处理工艺——阳极氧化,会在铝材表面生成一层坚硬、耐磨但完全绝缘的氧化铝(Al₂O₃)薄膜。

很多初级机械工程师会直接在阳极氧化后的安装板上预留接地螺孔,让电工师傅用螺丝将接地环形端子压紧。这是一个典型的设计缺陷。螺丝和端子仅仅接触着绝缘的氧化层,无法形成有效的电气通路,接地电阻极大,相当于“假接地”。

解决方案:

- 破漆垫片(星形垫片): 这是成本最低且效果显著的方案。在图纸上明确标注,接地螺丝下必须使用内齿或外齿的破漆垫片。其锋利的齿部可以在拧紧时刺穿坚硬的氧化层,咬入导电的铝基材,从而建立一个低阻抗的连接。

- 局部去除涂层: 对于关键的、需要承载大电流的PE(保护接地)点,最可靠的做法是在图纸上明确要求局部屏蔽。即在阳…

- 设计专用的接地铜排: 在整个设备机架上,设计并安装一根独立的铜排(或镀镍的45#钢条),所有需要接地的部件都通过短而粗的导线连接到此铜排上,再由铜排单点接入电柜的大地。

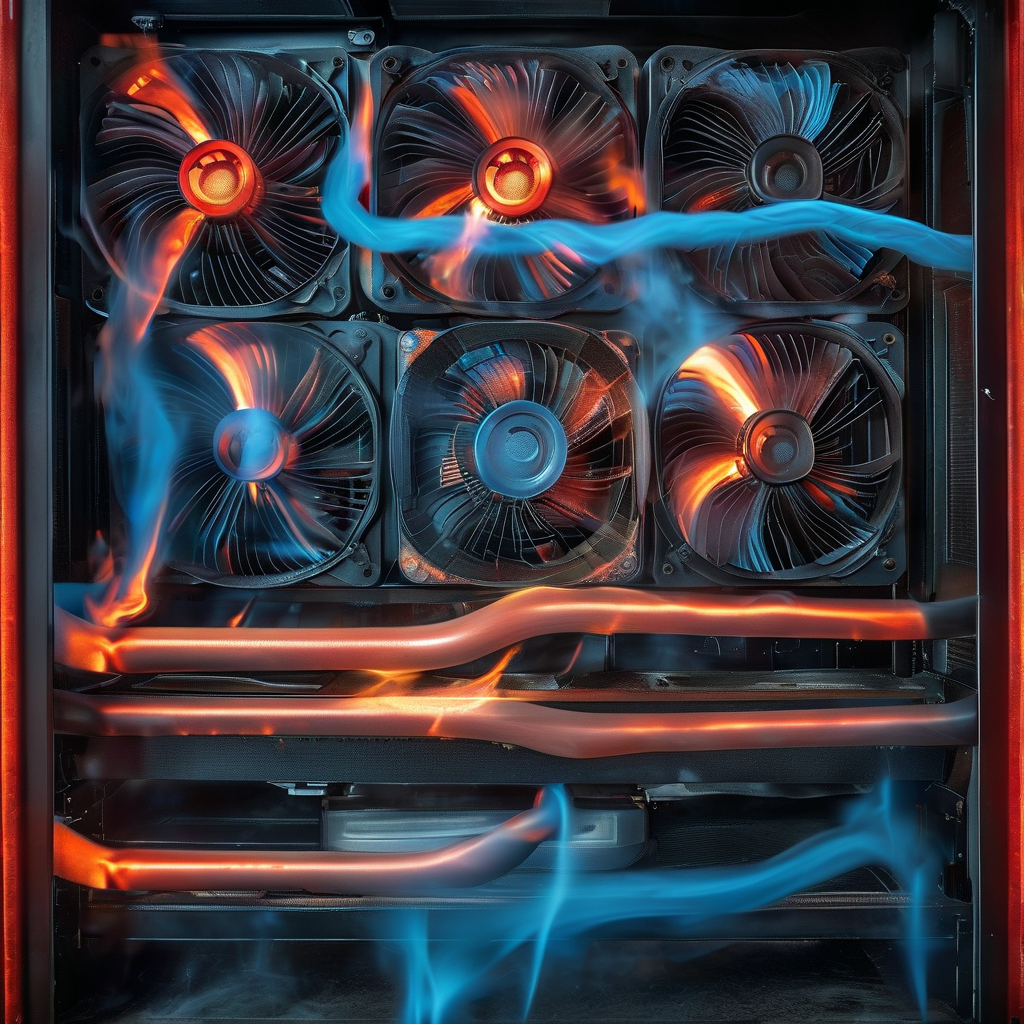

二、伺服电机动力线的“铠甲”——屏蔽层接地

伺服电机在高速启停和运行中是巨大的电磁干扰(EMI)源。其动力电缆的编织屏蔽层是抑制干扰向外辐射的第一道,也是最重要的一道防线。如何处理这层“铠甲”,直接决定了整个系统的电磁兼容性(EMC)水平。

错误的做法是将屏蔽层拧成一股“小辫子”,再压接一个环形端子固定在安装板上。这种做法会产生“天线效应”,在高频下,这根“小辫子”本身就会成为辐射干扰的源头,让屏蔽效果大打折扣。

正确的机械设计思路:

应在伺服驱动器附近的安装板(通常是电柜安装底板)上,为每根伺服动力线设计一个专用的屏蔽层接地夹。这种接地夹要求能够360度无死角地包裹住电缆的屏蔽层,并通过大面积接触,将其压紧在已经可靠接地的金属板上,形成一个低阻抗、高频率的泄放通路。这不仅是电气布线的要求,更是机械设计师在规划电柜布局和钣金设计时必须预留的空间和结构。

三、拖链内的“交通规则”:强弱电隔离

拖链是运动系统中最常见的电缆管理方案,但它也常常是强电(电机动力线、电磁阀电源线)和弱电(编码器信号线、传感器I/O线)交叉感染的重灾区。如果没有物理隔离,动力线缆产生的强电磁场会轻易地耦合到邻近的信号线上,造成数据跳变或通信错误。

机械工程师在选型和设计拖链布局时,必须建立“隔离”意识:

- 选型: 优先选择带有内置隔离片的拖链型号。

- 设计: 在装配图纸中,明确绘制拖链内部的电缆排布规范。利用隔离片将强电和弱电线缆分在不同的腔室,并尽可能让它们之间的距离最大化。

四、案例复盘:触摸屏的“鬼手”现象

曾经遇到一个案例:一台设备在运行时,HMI触摸屏会随机出现“鬼手”现象,即无人操作时按键被自行触发。电气工程师排查了程序逻辑、更换了触摸屏,问题依旧。最终,问题定位在一个机械设计的细节上。

设备的电控柜门板为了美观,内外都做了喷粉处理。而触摸屏的金属外壳是通过螺丝固定在门板上的,其自身的FG(功能接地)端子也接到了门板的接地柱上。然而,无论是接地柱还是触摸屏的安装螺丝,都接触在绝缘的粉末涂层上。这导致触摸屏的接地悬空,当附近的变频器或伺服启动时,空间电磁干扰直接耦合到触摸屏内部电路,引发逻辑混乱。

解决方案简单粗暴: 用砂纸将接地柱和触摸屏安装孔周围的涂层打磨掉,露出金属本色,再重新紧固。问题彻底解决。这个案例深刻地说明,一个看似微不足道的表面处理工艺细节,足以瘫痪整个人机交互系统。接地设计,必须始于机械,终于电气,二者缺一不可。