气动回路避坑:为什么你的气缸总是动作不稳?

在自动化设备的设计中,气动系统因其结构简单、响应迅速、易于维护等优点而被广泛采用。然而,许多初级工程师在设计气动回路时,常会遇到气缸动作发冲、爬行、甚至严重撞击的问题,这不仅影响设备性能和使用寿命,更可能带来安全隐患。本文将结合我多年的实战经验,深入剖析气动系统设计中的几个关键避坑点。

一、气缸速度控制的核心:进气节流与排气节流的抉择

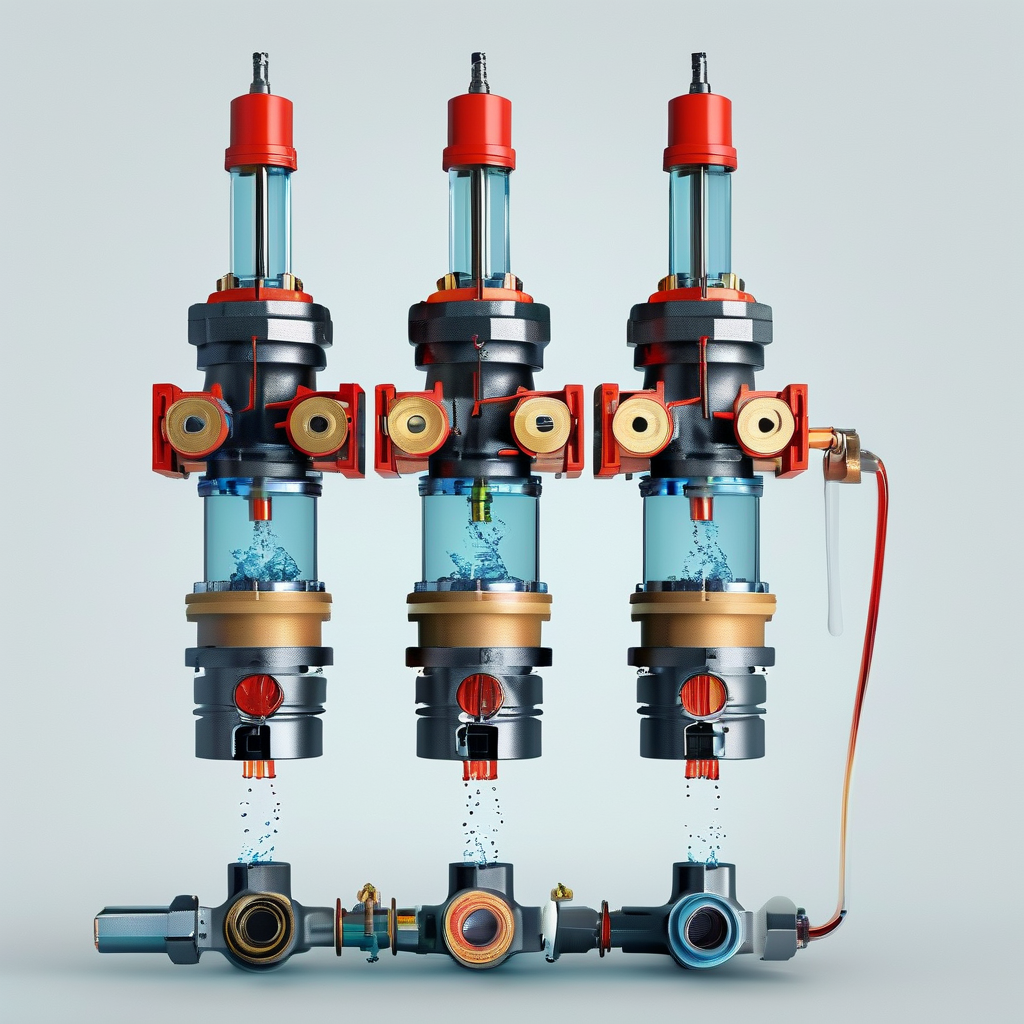

控制气缸速度通常通过调节进入或排出气缸的气流量来实现。这涉及到两种基本方法:进气节流和排气节流。理解它们的差异和适用场景,是确保气缸动作平稳的关键。

1. 进气节流 (Meter-in)

原理: 节流阀安装在气缸的进气管路上,限制压缩空气进入气缸的速度。

特点:

- 背压缺失: 气缸出气侧的气体可以自由排出,因此气缸在运动时缺少一个稳定的“气垫”支撑。

- 稳定性差: 当气缸负载较大、垂直安装或负载方向不定时,气缸很容易出现“失控”或“冲跑”现象,即在没有足够背压支撑的情况下,负载可能导致气缸速度突然加快,甚至出现爬行或跳动。

- 适用场景: 通常只适用于负载极轻、对速度控制精度要求不高,或者需要气缸自由摆动的情况。在精密自动化设备中,进气节流应用极少。

2. 排气节流 (Meter-out)

原理: 节流阀安装在气缸的排气管路上,限制压缩空气排出气缸的速度。

特点:

- 稳定背压: 节流阀在排气侧形成一个可控的背压。气缸的运动始终在“气体弹簧”的阻尼作用下进行,如同运动受到一个可控的缓冲垫的约束。

- 运动平稳: 即使在负载变化、垂直运动或高速运行时,排气节流也能提供极佳的运动稳定性。它能有效防止气缸的突然加速和撞击,实现平稳的启动和停止。

- 能耗: 由于始终维持背压,相对于进气节流,排气节流在相同速度下可能略微增加能耗,但其带来的控制性能提升是无可比拟的。

- 适用场景: 在绝大多数自动化设备中,排气节流是控制气缸速度的首选方案。 无论是搬运、夹紧、顶升还是送料,只要对气缸的平稳性、定位精度和冲击控制有要求,都应采用排气节流。

核心结论: 对于新手工程师而言,在不确定时,请优先选择排气节流。它能为你的气动系统提供更好的控制性能和更高的稳定性,有效避免气缸发冲和撞击问题。市面上常见的单向节流阀(例如 SMC AS系列 或 Festo GRLA系列)通常设计为排气节流,安装时请务必留意阀体上的箭头方向,确保气体是单向自由流入,单向节流排出。

二、电磁阀中位机能的选择与安全性考量

电磁阀的中位机能(通常是针对5通3位阀)在设备停止、断电或紧急情况下,对气缸的动作状态和设备安全性有着决定性的影响。

1. 中封式 (Closed Center, O型)

原理: 在中位时,所有进出气口(P, A, B, R, S)全部封闭。

对气缸的影响: 气缸两侧的气体被完全锁止在腔体内,阻止气缸移动。

安全性考量:

- 高安全性保持: 当设备断电或触发急停时,气缸会立即停止并保持在当前位置,具有强大的自锁能力。这对于需要保持夹紧力、防止重力下坠或避免意外移动的工位至关重要。

- 缺点: 气缸在被锁止时无法被外力推动,若有外部机构需要移动气缸,则会造成干涉。长时间中封可能会导致气缸内部残压,影响后续动作或维护。

- 适用场景: 夹具、升降机构、安全门等需要断电保持位置的场合。

2. 中泄式 (Open Center, A型)

原理: 在中位时,进气口P封闭,而工作口A、B与排气口R、S相通。

对气缸的影响: 气缸两侧的气体均排出,气缸处于“浮动”状态,可以被外力自由推动。

安全性考量:

- 手动操作方便: 断电或急停时,气缸可被手动移动,方便调试和维护。

- 低安全性保持: 无法保持气缸位置,若设备用于夹紧或支撑重物,断电时可能导致夹具松开或重物坠落,造成严重的安全事故。

- 适用场景: 对位置保持没有要求,或需要快速泄压、手动移动的场合。例如,某些送料机构在急停后允许手动复位。

3. 中压式 (Pressure Center, Y型 / P-A-B连接型)

原理: 在中位时,进气口P与工作口A、B相通,排气口R、S封闭。

对气缸的影响: 气缸的两侧同时承受压缩空气压力。

安全性考量:

- 不适合位置保持: 同时给气缸两侧加压,通常会使气缸内部产生较大内应力,导致气缸发热、磨损加剧,且无法有效保持位置(取决于活塞两端有效面积差和负载)。

- 特殊应用: 极少数情况下,为了在特定方向施加一个平衡力或进行某种特定测试,可能会用到。但在常规自动化设备中,极少用作“安全保持”手段。

- 潜在风险: 若气缸两端压差不大,气缸仍可能在外力作用下移动。若压差过大,可能损坏气缸。

- 结论: 除非有非常明确和经过验证的特殊需求,否则应避免将中压式作为常规的气缸位置保持或安全停机方案。

我的建议: 在设备设计初期,务必明确气缸在断电、急停等异常情况下的安全状态。如果需要保持位置,果断选择中封式电磁阀。 如果允许自由移动,则可选择中泄式。对于重要安全回路,应考虑使用双通道电磁阀(安全阀),并结合PLC的安全功能模块进行控制,以达到EN ISO 13849等安全标准要求。

三、气缸缓冲调节的实操技巧

现代气缸通常带有可调节的缓冲机构,其目的是在气缸行程末端吸收动能,防止活塞高速撞击端盖,从而减少噪音、延长气缸和设备寿命。

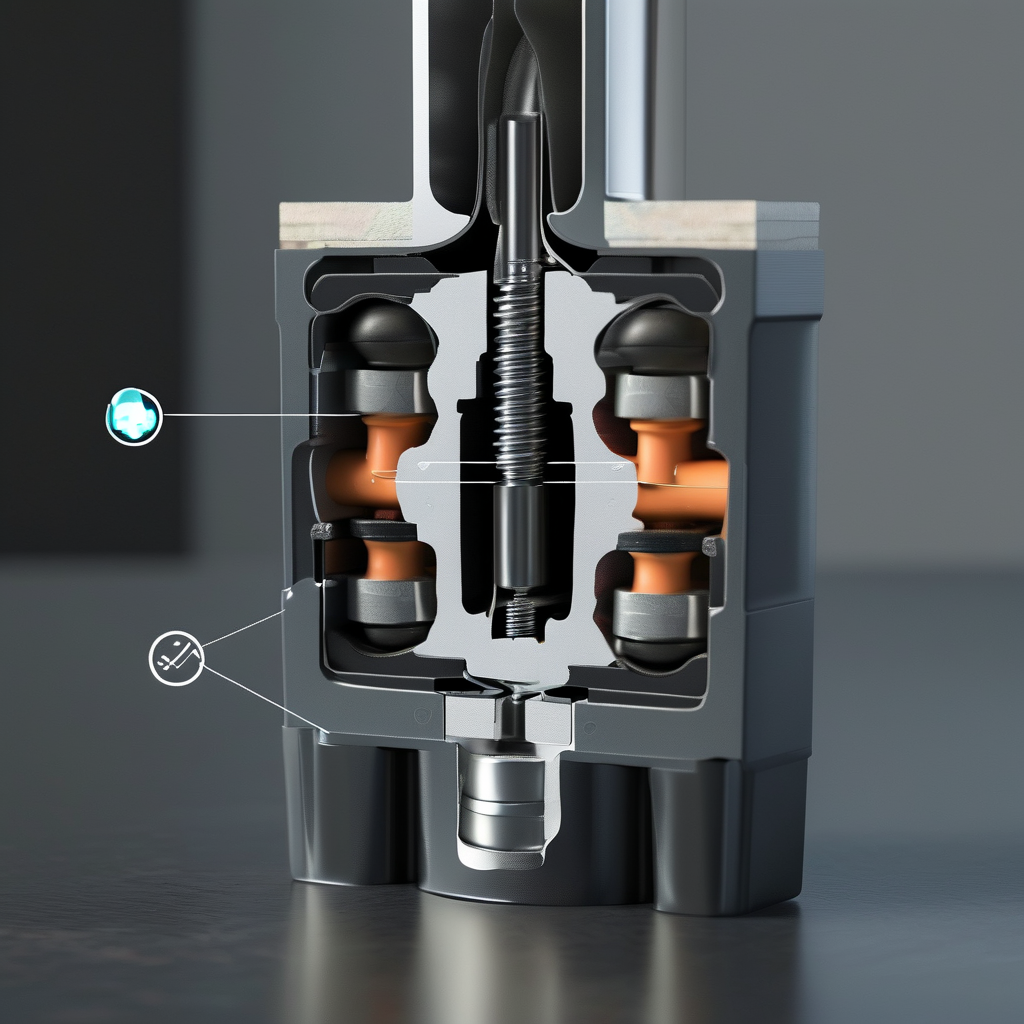

1. 缓冲调节原理

气缸行程末端的小段距离内,活塞会进入一个缓冲腔。调节螺钉控制着缓冲腔内空气排出的节流孔大小。当活塞进入缓冲腔时,被困在腔内的空气必须通过这个节流孔才能排出,形成一个“气垫”,从而减缓活塞的速度。

2. 实操步骤与技巧

- 初始设置: 通常建议将缓冲调节螺钉(通常有两颗,分别对应伸出和缩回方向)先完全拧紧(顺时针到底),然后再逆时针旋出1/2至1圈作为初步设定。

- 观察与微调:

- 气缸撞击: 如果气缸到达行程末端时仍有明显的撞击声,说明缓冲量不足。请缓慢顺时针(拧紧)调节调节螺钉,逐渐增加缓冲量,直到撞击声消失。

- 气缸爬行/速度过慢: 如果气缸在行程末端速度明显过慢,甚至出现“爬行”现象,说明缓冲量过大,过度阻碍了排气。请缓慢逆时针(旋松)调节调节螺钉,逐渐减少缓冲量,直到气缸平稳到达终点,且无明显撞击。

- 负载与速度: 缓冲效果与气缸的负载、运行速度以及系统气压密切相关。

- 重负载、高速: 需要更大的缓冲量。

- 轻负载、低速: 缓冲量可以适当减少。

- 气压波动: 确保系统气压稳定,否则会影响缓冲的一致性。

- 同时调节: 通常伸出和缩回方向的缓冲都需要独立调节。在实际调试中,应让设备以正常工况运行,反复观察并调整,直至两个方向的动作都平稳且高效。

- 不为缓冲而缓冲: 过度的缓冲会显著增加气缸的动作时间,降低设备节拍。缓冲的目的是消除撞击和震动,而非一味地减慢末端速度。找到一个“刚好不撞击,且不拖沓”的平衡点至关重要。

四、真实案例:一个调速阀解决几万块设备的震动顽疾

在我的职业生涯中,见过太多因为一个简单疏忽,导致数万甚至数十万的设备遭受“慢性折磨”的案例。

曾有一个客户,新购进一台用于精密部件组装的自动化设备,其核心部件是一个由气缸驱动的夹持翻转机构。设备总价不菲,但每次夹持或释放工件时,机构都会产生明显的震动和噪音,不仅影响了加工精度,更让操作人员感到担忧。他们最初尝试了更换气缸、调整气压,甚至怀疑是机械结构刚性不足,但问题依旧。

现场诊断时,我发现该气缸的动作是直线伸出夹紧,然后翻转,再缩回释放。问题主要发生在气缸伸出到位夹紧的瞬间。尽管气缸自身带有缓冲,但在高速运动和特定负载惯性下,原有的内部缓冲仍不足以完全消除冲击。而新手工程师常犯的错误,就是将普通的单向节流阀直接安装在进气口,进行所谓的“进气节流”来减速。

我的解决方案非常简单且成本极低: 我在气缸伸出方向的排气管路上,串联了一个外部可调的单向节流阀(例如一个十几块钱的 SMC AS1002F-04)。

工作原理:

- 当气缸伸出时,它后腔的空气通过这个新增的节流阀排出。

- 通过调节节流阀,我能够精确地控制后腔的排气速度,从而在气缸伸出到位前的最后一段距离,施加一个额外的、可控的背压。

- 这个背压与气缸自身的缓冲机构协同作用,如同给气缸增加了一个“二次减速带”。

经过细致调节后,奇迹发生了!那个几万块的设备,在夹持工件时变得异常平稳,震动和噪音几乎完全消失。操作人员惊呼“原来是这么简单的问题!”。这个案例再次印证了那句老话:细节决定成败。 一个小小的、正确安装和调节的节流阀,挽救了整个设备的稳定性和精度,避免了进一步的巨额投入和返工。

总结: 气动系统设计看似简单,实则蕴含着丰富的工程细节。从进气/排气节流的选择,到电磁阀中位机能对安全性的影响,再到气缸缓冲的精细调节,每一步都关乎设备的性能、寿命乃至操作人员的安全。希望这些“避坑指南”能帮助广大工程师在自动化设计的道路上少走弯路,打造出更稳定、更高效、更安全的设备。记住,在工程实践中,往往那些看似微不足道的细节,才是真正拉开差距的关键。